Nome storico nel mondo dei veicoli ricreazionali di lusso, Niesmann+Bischoff è tra i fondatori del concetto di motorhome di lusso di stile europeo. Attiva a partire dal 1981, ma con radici che affondano fino al 1955, l’azienda di Polch ha scritto, e scrive tuttora, pagine importanti e spesso fondamentali nella storia dei veicoli ricreazionali di alto livello tecnico, proponendo, tra i primissimi, una scocca autoportante a doppio rivestimento in alluminio interno ed esterno che, famosa per la robustezza e la capacità di isolamento, è ancora oggi uno dei punti cardine del progetto Niesmann+Bischoff.

Parte integrante e punta di diamante, a partire dal 1996, del Gruppo Hymer, l’azienda nasce nel 1981 facendo propria la lunga esperienza dei fondatori nell’importazione e nella commercializzazione di veicoli ricreazionali Made in USA: è compito del primo veicolo proposto, il Clou 570E, di sintetizzare quelli che saranno i cromosomi distintivi della produzione della neonata Niesmann+Bischoff Clou-Produktionsgesellschaft mbH.

Pareti autoportanti a spessore maggiorato con doppio rivestimento esterno e interno in alluminio, coibentazione in poliuretano, ampi cantonali esterni, mobilio interno robusto e con diverse componenti in legno massello decretano immediatamente il successo dei nuovi veicoli, proposti quasi simultaneamente su meccanica Volskwagen LT35 e LT46, Mercedes-Benz 307D e 408D e sugli Iveco Turbo-Daily e Fiat Ducato, allora freschi di presentazione, inaugurando così un sodalizio valido ancora oggi.

Non mancano, già all’inizio degli anni 80, veicoli particolari: Niesmann+Bischoff, infatti, è tra i primissimi a proporre una cellula scarrabile realizzata per Volkswagen Transporter: è il Clou Up.

Alla linea di mansardati Clou, quasi subito ribattezzati Clou Trend, Niesmann+Bischoff affianca già nel 1983 i primissimi motorhome Clou Liner.

Creati a partire dalla stessa prestigiosa tecnica costruttiva, i nuovi integrali si impongono sul mercato diventando il riferimento assoluto per coloro che ricercano, in un veicolo ricreazionale, il comfort e le comodità tipiche delle abitazioni. Sono proprio questi veicoli, infatti, a proporre allestimenti di extralusso basati su meccaniche spesso di derivazione camionistica (Iveco, Mercedes-Benz e M.A.N.), capaci di proporre zone living che alla classica dinette preferiscono divani e poltrone di stampo domestico, grandi toilette con doccia indipendente, blocchi cucina a L, riscaldamento a termosifoni, cristalli laterali in doppio vetro con camera d’aria interposta e, soprattutto, quel garage posteriore dedicato prima alle bici, poi alle moto e quindi anche alle automobili che, nelle sue differenti varianti, diventerà una componente quasi imprescindibile per ogni veicolo ricreazionale.

Grazie alla serie Clou, Niesmann+Bischoff conosce un successo globale: non si contano, infatti, le realizzazioni specifiche, con allestimenti di ogni grandezza e ricchezza (da 6 a 12 metri, anche su meccanica Iveco Daily 40.10W 4×4), destinati a equipaggi esigenti, avventurosi e, a volte, regali.

E’ il caso del Sultano del Brunei, capace di acquistare un Clou Liner da 12 metri di lunghezza dotato, all’interno, di un allestimento extralusso capace di impiegare, anche per la componentistica dei mobili, viti e cerniere realizzate ad hoc in oro massiccio.

Nel 1991 l’azienda assume la denominazione attuale, Niesmann+Bischoff GmbH, mentre nel 1993 nasce la seconda pietra miliare nella storia del marchio di Polch: vede la luce, infatti, il primo Flair.

Se, per il naming del Clou, i progettisti avevano adottato il nome della strada in cui si trova lo stabilimento (in Clou-Straße), per il nuovo arrivato si ricorre a un nome capace di sintetizzare i concetti di fascino e stravaganza. Allestiti su Fiat Ducato con telaio AL-KO AMC, i nuovi veicoli sono immediatamente riconoscibili per la linea esterna, professionale ed elegante, e per gli interni moderni e curati nei minimi dettagli, con mobili bombati e ampia scelta nelle sellerie.

Non manca, un tocco di originalità, o, se vogliamo, di stravaganza, evidente nella forma scelta per la mansarda dei Flair Alkoven, un vero e proprio cappello proteso verso l’alto capace di essere immediatamente riconoscibile.

La produzione si articola così nelle gamme Flair e Clou, con i primi capaci di offrire veicoli con dimensioni tra sei e otto metri e i secondi destinati a proseguire nel solco dell’esclusività, con veicoli realizzati spesso e volentieri per soddisfare le esigenze individuali dei clienti.

Nel 1994, con l’arrivo del Fiat Ducato X2/30, nasce la prima generazione di Flair motorhome, arricchita, l’anno successivo, dalla gamma Flair-Life, semplificata in alcune dotazioni e con dimensioni più contenute, pensata per coprire l’offerta di veicoli con massa complessiva entro le 3.5 tonnellate.

Flair, intanto, cresce: nascono le versioni più grandi, compreso quel modello, 8000i, prodotto ancora oggi e destinato a diventare uno dei veicoli più longevi del panorama europeo. Parallelamente alla crescita delle dimensioni, si avverte l’esigenza di fornire alla clientela un prodotto specificatamente concepito per essere il gradino di ingresso al mondo Niesmann+Bischoff: nel 1998 nasce Arto, una nuova serie di integrali, disponibili esclusivamente su meccanica Fiat, per il cui naming si attinge dai concetti di Arte e Tecnologia.

La produzione si articola quindi nelle gamme Arto, Flair e Clou: proprio per la gamma centrale, premiata da un costante successo, si avverte l’esigenza di affiancare, alla tradizionale meccanica Fiat Ducato AL-KO, i più prestanti telai da 60 quintali Iveco e Mercedes-Benz.

E’ questa la svolta che, nei primi anni 2000, inizia a plasmare il Flair nel liner attuale, e che consente ad Arto di crescere senza rischiare di sovrapporsi alla gamma centrale.

Nel 2006, Niesmann+Bischoff celebra il proprio 25 compleanno con una serie speciale del Flair mentre l’ammiraglia Clou Liner 990SG viene premiata con il prestigioso Red Dot Design Award a cui si aggiungerà, sempre nello stesso anno, il Caravanning Design Award.

Sempre nello stesso anno, l’introduzione delle rinnovate meccaniche di base Fiat e Iveco permette un forte restyling delle gamme Arto e Flair.

Proprio design è un termine importante nella storia più recente di Niesmann+Bischoff: grazie, infatti, alla collaborazione con il cabinet Klueber Design nascono, infatti, l’ultima generazione di Flair, denominata Flair 4.0 (2008) e di Arto (2010), arricchite, nel corso di quest’anno, dai nuovissimi Flair 100, gamma intermedia capace di unire le peculiarità di entrambe le serie.

La produzione attuale

Il catalogo Niesmann+Bischoff si articola attualmente nelle serie Arto, Flair 100 e Flair 1000, mentre è in fase di preparazione la nuova generazione del Clou.

Allestita sfruttando il Fiat Ducato abbinato al telaio AL-KO AMC, la serie Arto propone quindici diverse versioni con lunghezze comprese tra 647 e 830 cm pensate per soddisfare le esigenze di coppie o famiglie alla ricerca di veicoli accoglienti, prestigiosi e pratici nell’utilizzo. Dotati di scocca autoportante con doppio rivestimento interno ed esterno in alluminio, coibentazione in RTM ad alta densità, doppio pavimento passante con serbatoi interposti, riscaldamento Truma Combi 6 o Alde Compact 3010, gli Arto sono proposti nelle famiglie monoasse 59, 64, 69, 74, 76 e nelle biasse 79 e 83, quest’ultima fresca di presentazione (insieme alla 76F)

Diverse le peculiarità dell’allestimento, realizzato sfruttando le più moderne tecnologie a livello di progettazione e di design interno per offrire ampia ariosità, praticità ed eleganza: tra queste l’innovativo wc a scomparsa, posizionato all’interno della doccia che consente così di realizzare un vano di dimensioni domestiche comodo anche per persone di corporatura robusta e disponibile anche sui veicoli più compatti, la Media-Tower all’ingresso, colonna deputata a ospitare tutti i comandi degli apparati elettronici di bordo (compresa la tv lcd), e il garage posteriore, presente su tutti i veicoli (a eccezione del 69PL), contraddistinto da una portata utile ben superiore alla media.

Diverse le tipologie interne offerte, con zone posteriori capaci di offrire un letto singolo o un matrimoniale trasversale su garage, letti gemelli su garage, letto centrale nautico o letto longitudinale alla francese.

Presentata nel 2011, la nuova gamma Flair 100 si posiziona a cavallo tra la già citata Arto e l’ammiraglia Flair 1000, di cui riprende lo stile, le peculiarità tecniche e le dimensioni offrendo, però, un interno in linea con quello proposto dalla serie Arto e un impianto elettrico meno complesso di quello installato sul Flair 1000. Cinque le proposte allestite su Iveco Daily 65 quintali, con lunghezze di 828 e 878 cm, pensate per offrire grande comfort a equipaggi molto esigenti che possono scegliere tra due soluzioni per la zona posteriore (matrimoniale trasversale o letti gemelli, entrambi su garage), e altrettante per quella anteriore, con maxi-living formato da divano a L, tavolo centrale ampliabile e divano contrapposto o sull’elegantissimo living-executive con divano laterale, poltrona laterale girevole e tavolo ancorato a parete ampliabile a scorrimento.

Tutti i veicoli sono poi contraddistinti dalla presenza della maxi toilette passante con doccia Wellness integrata.

Un gradino più in alto, la riconfermata gamma Flair 1000 offre sette diversi veicoli allestiti su Iveco 65 e 70 quintali declinati in tre diverse lunghezze (828, 878 e 899 cm), pensati per offrire quanto di meglio sia oggi disponibile su un veicolo ricreazionale. Capaci di declinare quattro differenti soluzioni per la zona posteriore (matrimoniale trasversale, letti gemelli, matrimoniale longitudinale, matrimoniale centrale, tutti su garage), si contraddistinguono per uno stile interno particolarmente ricco e un’organizzazione degli spazi esemplare.

Come per i modelli 100, tutti i veicoli (tranne il Flair 8000i CFB), adottano la toilette passante con doccia Wellness.

In fase di preparazione è, invece, è la nuova generazione del Clou Liner.

L’unità di produzione

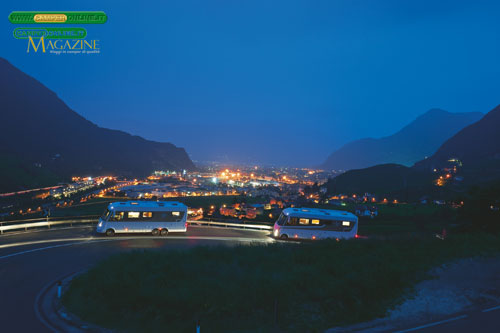

Tutti i veicoli Niesmann+Bischoff nascono a Polch, nello stabilimento situato in Clou-Straße 1. Facilmente raggiungibile tramite la E48, Polch si trova a circa 30 km da Coblenza, a poca distanza dalla splendida Mosel-Tal, la valle della Mosella.

Il sito produttivo Niesmann+Bischoff si estende su una superficie di 122.000 metri quadri, di cui 14.000 coperti e impiega circa 180 persone. Dotato di una comoda area sosta per veicoli ricreazionali, lo stabilimento comprende uno show-room espositivo (sia esterno che interno), una zona uffici, il reparto di costruzione delle pareti, la falegnameria interna, un ampio magazzino ricambi e la catena di montaggio vera e propria.

All’esterno del fabbricato trovano invece collocazione il circuito di collaudo dei veicoli, suddiviso in una parte dedicata alla tenuta di strada e alle sospensioni e alla tenuta alle infiltrazioni di acqua, con una apposita camera a pressione capace di riprodurre ogni tipologia di pioggia e in cui sono testati tutti i veicoli, e il piazzale dedicato alle meccaniche da allestire e ai prodotti finiti in attesa di trasporto presso la rete vendita e di consegna al cliente finale.

Dati e recapiti

| Nome | Niesmann+Bischoff GmbH |

| Indirizzo | Clou-Straße 1 56751 Polch Deutschland |

| Coordinate GPS | N 50.306363, E 7.310522 |

| Telefono | +49 2654 933 0 |

| Fax | +49 2654 933 – 100 |

| Website | www.niesmann-bischoff.com |

| info@niesmann-bischoff.com | |

| Orario di apertura | Dal lunedì al venerdì, 9/17; sabato 9/13. |

| Orario di apertura (Service) | Dal lunedì al giovedì, 7.30/15.45; venerdì 7.30/13.30 |

| Orario di apertura (Servizio ricambi) | Dal lunedì al giovedì, 9.30/12 – 13.30/16; venerdì 9.30/13 |

| Anno di inizio attività | 1981 |

| Superficie produttiva | 122.000 mq di cui 14.000 coperti |

| Numero dipendenti | 115 in produzione, 61 in amministrazione |

| Tipologia di prodotto | Motorhome di fascia alta e di fascia premium |

| Produzione annua veicoli | 400 |

| Gamme attualmente in produzione | Arto Flair 100 Flair 1000 |

| Concessionari in Italia | Hobby Caravan Motor (CN), Groppetti (BG), i Ropa Center (BO), Jolly Caravan (PD), Area Camper (RM). |

| Porte aperte o altre iniziative | Porte aperte il primo fine settimana di novembre con possibilità di visita alla fabbrica. Prossimo appuntamento il 5 e 6 novembre 2011, in corrispondenza, a Polch, del Mercato di San Martino. |

| Altri servizi offerti | Area sosta camper presso lo stabilimento. |

Componenti e fornitori

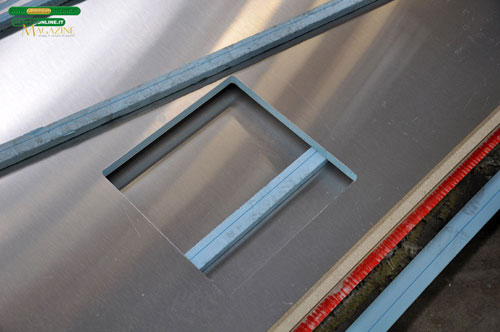

Niesmann+Bischoff realizza in proprio diverse componenti dei propri motorhome: la scocca è interamente realizzata a Polch, nell’apposito reparto di costruzione delle pareti, dei pavimenti e dei tetti, utilizzando rotoli di alluminio liscio preverniciato (da 6/10 di spessore per Arto, da 8/10 per Flair) fornito dalla olandese Euramax.

La costruzione delle pareti, autoportanti, avviene all’interno dello stabilimento, sfruttando apposite presse idrauliche capaci di associare due lastre di alluminio a una coibentazione in RTM da 30 mm (Arto) o 40 mm (Flair).

Le pareti e il tetto, inoltre, sono preassemblate prima del montaggio sul veicolo in modo da semplificare al massimo il montaggio delle componenti.

Queste utilizzano finestre Dometic serie S7, porte Tegos (Arto) e Hartal (Flair), con portelli Mekuwa di ultima generazione con doppia guarnizione di tenuta e serrature elettrificate (rispettivamente serie Flair 100 e Flair 1000). Prodotti direttamente da Niesmann+Bischoff sono invece i portelli impiegati sulla serie Arto.

Sempre in proprio sono realizzati i mobili: la falegnameria interna, infatti, realizza la totalità delle componenti in legno che costituiscono il mobilio di tutti i veicoli.

Scrupolosa e attenta è la scelta dei fornitori: per le meccaniche di base la scelta cade sul Fiat Ducato abbinato a telaio AL-KO AMC e all’Iveco Daily, nelle versioni da 65 e 70 quintali, dotati di cabina rialzata per essere allo stesso livello del pavimento della cellula, per gli impianti elettrici sono impiegate componenti CBE e Mastervolt abbinate a batterie Victron Energy o Mastervolt, gli impianti idrici sfruttano componenti di derivazione nautica Jabsco (il Flair, tra l’altro, è uno dei pochi veicoli del panorama europeo a essere dotato sia si presa di collegamento per la rete idrica in entrata che per quella in uscita), mentre per i sistemi di riscaldamento Niesmann+Bischoff ricorre a sistemi Truma Combi 6 e Alde Compact 3010 (di serie su Flair, opzionale su Arto). I letti, infine, sono dotati di speciali materassi in schiuma fredda ad apposite reti Froli. All’esterno, la fanaleria e i gruppi ottici sfruttano componenti Hella, mentre i cristalli laterali cabina e i portelli laterali, per tutti i modelli, sono forniti da Mekuwa. Il frontale in vetroresina è fornito da un’azienda specializzata nella lavorazione della vetroresina, la Tekno CTP, mentre l’alluminio utilizzato per la costruzione della scocca e il materiale isolante sono invece di origine Euramax e Dow.

In linea di montaggio

L’assemblaggio di ogni motorhome Niesmann+Bischoff inizia, come logico, dalla meccanica di base: che si tratti di un lotto di produzione dedicato agli Arto o ai Flair, il telaio è prelevato dall’apposito piazzale di stoccaggio delle meccaniche, dove appositi teli ne preservano l’integrità, e condotto all’ingresso della catena di montaggio, dove farà il proprio ingresso in retromarcia.

Il motivo di questa scelta, che potrebbe sembrare inconsueta, è presto detto: immaginando lo sviluppo della linea di montaggio, che opera su sedici diverse stazioni, come una sorta di L rovesciata, il veicolo viene fatto retrocedere girando, terminato il montaggio dei pavimenti, di 90°, fino al momento in cui questo, raggiunto il fondo dello stabilimento, sarà caricato su un capace ponte per essere sollevato e ricevere, al termine dell’undicesima stazione, il frontale e il tetto. Da qui il veicolo sarà fatto avanzare in una apposita linea fino al completamento dell’allestimento.

Lo chassis, al momento in cui entra in catena di montaggio, è completamente nudo: sono infatti presenti esclusivamente lo scudato, il telaio e le componenti meccaniche (prive di diverse componenti tra cui gruppi ottici e tergicristalli).

Inizia, di conseguenza, la preparazione del telaio: questa consiste, nell’assemblaggio, al telaio originale, degli opportuni supporti che sosterranno il doppio pavimento e l’allestimento, ma anche nella parte anteriore, della modifica dei condotti dell’aria destinata all’abitacolo, opportunamente convogliata, e nella coibentazione del pavimento cabina, affidata ad apposite guaine poliuretaniche.

E’ in questa fase, inoltre, che lo chassis riceve la robusta struttura posteriore che sosterrà gli ampi vani garage: imbullonata direttamente al telaio del veicolo, potrà reggere, a seconda del veicolo, un carico di ben 450 kg.

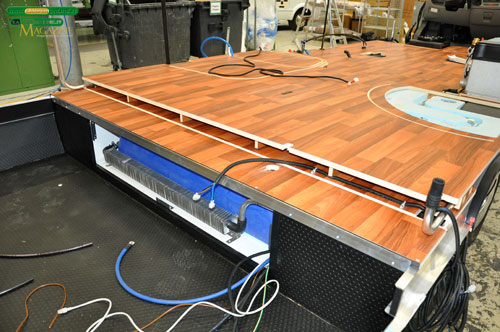

Terminata la preparazione del telaio e delle sue prolunghe inizia la posa del pavimento inferiore e delle pareti laterali del doppio pavimento: un sandwich autoportante alluminio/polistirolo ad alta densità/alluminio da 20 mm viene posato e incollato, tramite appositi mastici butilici, al telaio del veicolo, in questo caso un Arto.

Stessa cosa avviene per le pareti laterali: alte una trentina di centimetri, una volta assemblate formano una vera e propria vasca, adeguatamente sostenuta, lateralmente, da una apposita struttura in acciaio zincato assemblata e solidale rispetto al telaio originale del veicolo.

Capace di garantire una grande robustezza all’insieme, contiene, sul proprio perimetro, i binari che serviranno successivamente al montaggio del pavimento superiore e, soprattutto, delle pareti laterali. Continua, inoltre, la preparazione della meccanica di base: gli scalini di salita originali sono ricoperti da una robusta struttura in acciaio e coibentati sia tramite styrofoam che tramite poliuretano permettendo così a questa zona di raggiungere la stessa larghezza della cellula abitativa.

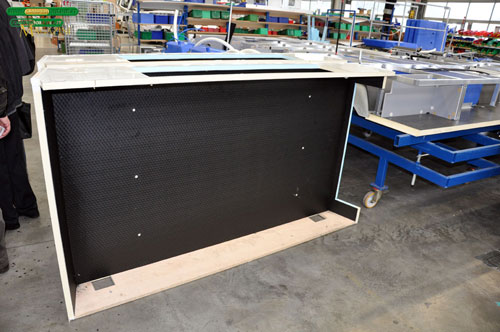

Dalla parte opposta, la coda del veicolo inizia invece a ospitare il fondo del garage posteriore: realizzato sfruttando pareti sandwich alluminio/RTM/alluminio e dotato di rivestimento interno antiscivolo e antiusura, è ribassato rispetto al pavimento inferiore del veicolo per consentire un’ampia altezza utile interna senza pregiudicare l’abitabilità dei letti soprastanti.

Per facilitare le operazioni di montaggio, le vasche del garage posteriore sono già preassemblate.

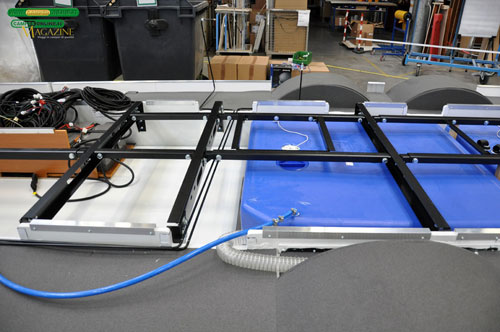

Inizia così a prendere vita il cuore tecnologico del veicolo: la vasca centrale, ottenuta ricopiando esattamente gli ingombri dei longheroni del telaio AL-KO, è dotata di un rivestimento interno in poliuretano, ulteriormente isolante e antivibrazioni, e accoglie al proprio interno i serbatoi dell’acqua potabile e del recupero, entrambi realizzati in polipropilene blu al fine di non consentire la nascita o il proliferare di alghe anche in caso di acqua residua nel serbatoio e posizionati al centro del veicolo, in corrispondenza dell’asse posteriore, per un perfetto bilanciamento dei pesi.

Sono inoltre posizionate le batterie dei servizi, le tubazioni e i vari raccordi.

Lateralmente alla vasca, posizionato più in alto rispetto al basamento della stessa, inizia la posa del pavimento inferiore laterale, delimitato, sul proprio perimetro, dai già citati binari in alluminio destinati, nella parte superiore al piano di calpestio, e in quella esterna alle pareti laterali.

E’ in questa fase che sono installati i passaruota posteriori, coibentati, così come tutto il pavimento inferiore, oltre che dalla normale parete sandwich da una guaina poliuretanica da 20 mm.

Si installano anche le prime componenti del riscaldamento centralizzato Alde, i tubi e i convettori destinati a riscaldare il doppio pavimento, e diversi supporti metallici a L destinati a sostenere il pavimento superiore.

Questo appoggerà lateralmente sfruttando i binari in alluminio perimetrali, mentre centralmente sarà sostenuto dalle pareti laterali interne del doppio pavimento, opportunamente rinforzate nella parte superiore da profili a U in alluminio, e da uno speciale telaio in ferro, un vero e proprio chassis dotato di longheroni e traverse, imbullonati tra loro, che conferiranno alla struttura una eccezionale robustezza, sorreggendo l’abitacolo e servendo da solida base per l’intero allestimento.

Il pavimento del veicolo, prodotto in proprio da Niesmann+Bischoff, è preparato sulle specifiche del veicolo e contiene sin dalla sua nascita i passaggi per le diverse botole di ispezione al doppio pavimento: trasportato da una apposita gru, è posato e solidarizzato al veicolo sfruttando tutti i sostegni citati pocanzi.

Parallelamente a questa installazione si procede al montaggio del vano destinato a ospitare le bombole del gas, inserite lateralmente, nella parte destra della cabina di guida, lo scalino elettrico a servizio della porta di ingresso e, a seconda del modello e della versione, le varie canalizzazioni degli impianti elettrici, idrici e del riscaldamento.

Se il veicolo è stato richiesto completo di aria condizionata canalizzata, è in questa fase che sono installate le principali condotte che distribuiranno i flussi nell’abitacolo.

L’aspetto del pavimento, in questa fase del montaggio, è quello di un grande puzzle in cui mancano diversi tasselli: tutte le botole, infatti, devono essere aperte per consentire il raggiungimento e il collegamento dell’impiantistica.

Questa, inoltre, si arricchisce della stufa Alde, sistemata su un apposito supporto.

Lungo il pavimento iniziano inoltre a essere disposti i tubi del riscaldamento: realizzati in alluminio, percorreranno l’intero perimetro del veicolo, diffondendo il calore prodotto. La loro realizzazione è estremamente scrupolosa: lo si percepisce guardando la conformazione dei tubi stessi, pensati per raggiungere ogni più piccolo anfratto, anche la minuscola porzione di pavimento a cavallo del doppio asse posteriore.

Su alcuni veicoli, particolarmente le ultime versioni Arto 76F e 83F, dotate di camera da letto in coda con matrimoniale centrale nautico, il piano di calpestio della parte posteriore dell’abitacolo si trova sopraelevato di qualche centimetro per consentire una più agevole collocazione dei serbatoi di recupero: i tecnici, quindi, hanno creato un ulteriore doppio pavimento dedicato a questo ambiente, sorretto da sei supporti longitudinali all’interno dei quali il riscaldamento immette aria calda per un piacevole effetto di calore diffuso.

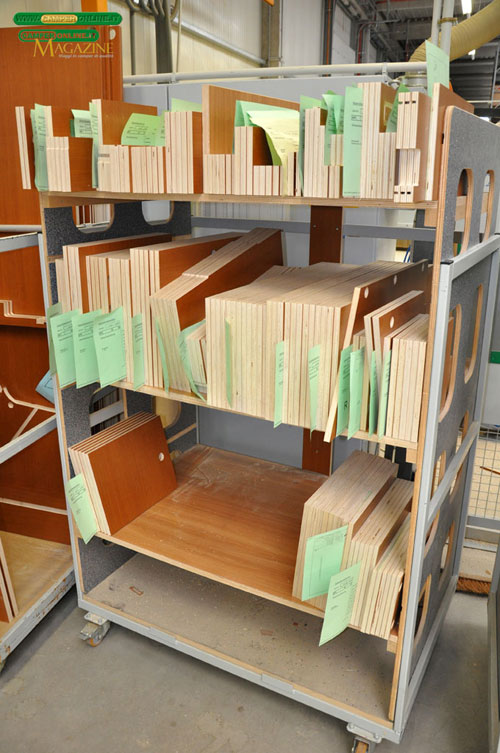

L’intero mobilio è realizzato nella grande falegnameria interna: dotata delle più moderne apparecchiature a controllo numerico, è in grado di realizzare qualsiasi tipologia di lavorazione.

Ogni componente viene creata sulle specifiche dell’allestimento, rifinita e catalogata: i codici, e i dettagli di produzione andranno ad arricchire il volume dedicato dal costruttore a ogni singolo esemplare prodotto pemettendone la rintracciabilità anche dopo anni.

Si può, quindi, procedere al montaggio dei mobili: avviene a cuore aperto, in modo da offrire agli operai la massima libertà di movimento intorno al veicolo.

Si montano quindi i supporti del letto posteriore, le colonne dedicate al frigorifero e all’armadio guardaroba, il box doccia, il mobile cucina e il basamento del living anteriore. Tutte le componenti sono montate imballate, in modo da proteggerle da eventuali contatti.

Man mano che l’arredamento interno inizia a prendere forma, lo si arricchisce dei convettori del riscaldamento Alde.

Questi, posizionati ovunque nell’abitacolo, sono dotati di ampie aerazioni inferiori e superiori studiate per ottimizzare la circolazione dell’aria e, di conseguenza, la convezione. Esemplare, in tal senso, le alette deputate a incanalare il calore verso la parete sistemate posteriormente rispetto ai divani.

Non mancano, naturalmente, i convettori in cabina di guida e le abbondanti valvole di sfiato, opportunamente dotate di prolunga, che consentiranno l’eliminazione delle bolle d’aria dal circuito.

Si collegano, poi, i vari elementi che costituiranno l’impianto idrico: basato su tubi rigidi di derivazione domestica, sifoni e rubinetti monocomando, è studiato per favorire il deflusso dell’acqua attraverso la giusta pendenza delle varie tratte che congiungono la piletta di scarico al serbatoio di recupero.

Il letto posteriore poggerà su un robusto piano in legno: a questo elemento sarà affidato il compito di isolare la camera posteriore dal sottostante garage, evitando che eventuali cattivi odori di oggetti trasportati (es uno scooter) possano risalire nell’abitacolo, e fornendo già la base per le tubazioni del circuito di riscaldamento del veicolo.

Stazione dopo stazione, i veicoli continuano a indietreggiare fino a raggiungere la decima postazione: è questo il momento dedicato al montaggio delle pareti laterali e posteriore.

Prodotte interamente presso Niesmann+Bischoff, sono sistemate su appositi carrelli capaci di contenerne due, la fiancata destra e quella sinistra.

Per ogni veicolo che inizia il proprio percorso in catena di montaggio sono infatti predisposte tutte le componenti necessarie al suo completamento, e le pareti non fanno certo eccezione. Ogni carrello, infatti, trasporta le pareti di un veicolo: già preassemblate, sono complete di cristalli cabina (Mekuwa), porte (Tegos), finestre Dometic S7, luce esterna e portelli Mekuwa con tanto di serrature.

Sono già installati, inoltre, i supporti degli specchi retrovisori discendenti in cabina di guida, mentre all’interno la rifinitura è affidata a una elegante moquette (abitacolo) o a un più pratico agugliato grigio (garage).

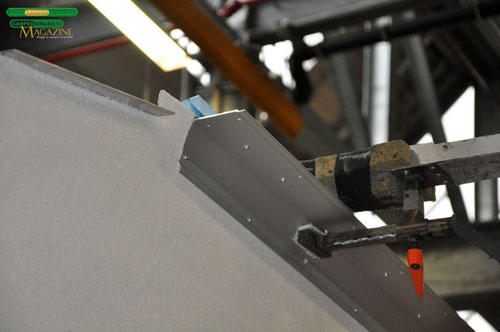

Le pareti, autoportanti, sfrutteranno, nella parte inferiore, il già citato binario perimetrale impiegato nell’assemblaggio del pavimento superiore: un altro binario, avvitato internamente nella parte superiore, consentirà il montaggio del tetto. E’ il famoso concetto del box antitorsione: grazie a questa soluzione, la rigidità della scocca non demanda nulla all’allestimento interno, con evidenti vantaggi in termini di robustezza, silenziosità e durata.

Il binario, poi, è presente anche anteriormente e posteriormente, questo per favorire il montaggio dello specchio frontale e di quello posteriore.

Si passa, quindi, al vero e proprio montaggio delle pareti: sfruttando una apposita gru, ogni elemento viene posizionato nel proprio alloggiamento, sigillato tramite mastici specifici e fissato, nella parte inferiore, con una media di 20/25 punti di fissaggio (ognuno doppio, il numero esatto dipende dalla lunghezza del veicolo) posizionati tra loro a una media di 35/40 cm.

Sugli stessi tasselli di fissaggio sono poi posizionati appositi ganci in alluminio, anche questi abbondantemente sigillati, che serviranno da sostegno alle bandelle laterali.

La procedura di montaggio prevede che siano installate per prime le pareti laterali e quella posteriore: questa, in particolare, viene incollata e avvitata (per un totale di 24 tasselli) alle pareti laterali e ricopre, come un vero e proprio guscio, la vasca del garage posteriore.

Durante le fasi del montaggio, le pareti laterali sono mantenute in sede da appositi supporti superiori. Questi saranno rimossi nella stazione successiva, la 11.

Ogni veicolo viene fatto salire in retro in una apposita postazione rialzata circondata da speciali impalcature: una operazione delicata, che non prevede margini di errore in manovra e che gli operai Niesmann+Bischoff, ormai specializzati, eseguono quotidianamente senza l’uso di specchi retrovisori, non ancora montati.

Questa stazione rappresenta, nell’ottica della produzione del veicolo, una sorta di svolta: da qui, infatti, il veicolo avanzerà verso l’uscita della catena di produzione.

In questa fare si procede al montaggio del letto basculante anteriore (se previsto), sfruttando l’ausilio di una gru, si monta il pannello coibentante che dividerà il vano motore dall’abitacolo, realizzato con un vero e proprio sandwich alluminio/RTM/alluminio e si prepara il veicolo a ricevere il tetto e il frontale in vetroresina, entrambi preassemblati.

Il tetto, dotato di svariati oblò (Dometic, Remis ma anche del classico Fantastic Vent), è rivestito, all’interno, in microfibra e sfrutta, per l’assemblaggio, gli appositi binari predisposti nella parte superiore delle pareti, realizzando così un robusto incastro che evita anche l’utilizzo di cantonali esterni.

Il frontale, anch’esso preassemblato e realizzato da una ditta esterna specializzata nella lavorazione della vetroresina, arriva già completo di parabrezza: un sistema efficace che aumenta la robustezza e la resistenza di entrambi e che diminuisce i costi e i rischi di trasporto.

Prima di essere montato sul veicolo, riceve i gruppi ottici anteriori (Hella) e il gruppo tergicristallo, completo di motorino, tutto fornito dallo specialista Valeo.

La coibentazione della parte superiore del cupolino, infine, è affidata a una guaina poliuretanica adesiva.

Si può, quindi, procedere al montaggio dello stampo frontale, che viene incollato, imbullonato e sigillato alle pareti laterali, al tetto e al pannello di separazione motore/abitacolo sfruttando appositi binari.

Chiusa la parte fondamentale della scocca, il veicolo avanza verso la stazione 12 per ricevere il montaggio dei pensili superiori interni e, contestualmente, dei complementi esterni: si assemblano, infatti, le bandelle laterali, in alluminio, i paraurti anteriore e posteriore, entrambi in vetroresina, e i carter perimetrali che caratterizzeranno il perimetro della parete posteriore e comprensivi di gruppi ottici.

Si rifiniscono quindi i veicoli montando i parafanghi (anteriori e posteriori) e i carter dei gruppi ottici e della calandra anteriore, disponibili sia nel classico grigio che nel più elegante champagne metallizzato.

Il veicolo, a questo punto, è sostanzialmente pronto: le ultime stazioni provvedono all’applicazione della grafica esterna, al montaggio delle poltrone cabina, dei materassi, delle cuscinerie e dei tendaggi, e al collaudo di tutte gli impianti di bordo.

Ogni motorhome, infatti, viene sottoposto a scrupolosi controlli post-produzione il cui esito sarà riportato nel report compilato, istante per istante, durante tutta la produzione.

Non resta, quindi, che controllare che la meccanica di base sia pronta ad andare su strada (controllo livelli e pressione pneumatici), per poter così affrontare il circuito di prova del veicolo, annesso allo stabilimento Niesmann+Bischoff.

Si tratta, a tutti gli effetti, di un rettilineo capace di offrire diverse sconnessioni con tratti in pavé, tratti in autobloccanti con buche asimmetriche distribuite su tutto il percorso e non evitabili e ampi dossi finali, anche questi asimmetrici, dove i veicoli vengono provati in modo da verificare che l’assemblaggio sia perfetto ed esente da difettosità.

Se il test viene superato, il veicolo viene condotto nella camera di prova delle infiltrazioni d’acqua e sottoposto a un’ora di pioggia artificiale: tramite apposite pompe, l’ambiente è in grado di ricreare molecole d’acqua ancora più piccole rispetto a quelle dell’acqua piovana, il tutto per verificare che il veicolo, che successivamente al test verrà scrupolosamente esaminato, sia assolutamente impermeabile, sia a livello delle giunture, sia a quello delle aperture (portelli, finestre, camini).

Solo se il test è superato, l’Arto o il Flair appena completato può andare a essere parcheggiato nell’apposito spazio destinato ai veicoli pronti alla spedizione presso la rete vendita: in caso contrario rientrerà in catena di montaggio.

In totale, la costruzione di un Arto richiede 182 ore di lavoro: 280 sono, invece, le ore necessarie alla costruzione di un Flair.

Eventi

Niesmann+Bischoff organizza ogni anno un porte aperte presso la propria fabbrica a Polch. L’evento, che si tiene durante il primo weekend di Novembre, in corrispondenza con il Mercato di San Martino.

L’occasione, che richiama un gran numero di clienti, appassionati e curiosi, consente al pubblico di entrare in contatto con la produzione del marchio tedesco, di visitare le linee di produzione e di scoprire i segreti dei prestigiosi motorhome che vi vengono costruiti.

Non mancano, poi, le offerte sui veicoli disponibili, sia nuovi che d’occasione, e le occasioni conviviali, con serate all’insegna della gastronomia tipica, della musica e del divertimento, in compagnia dello staff N+B.

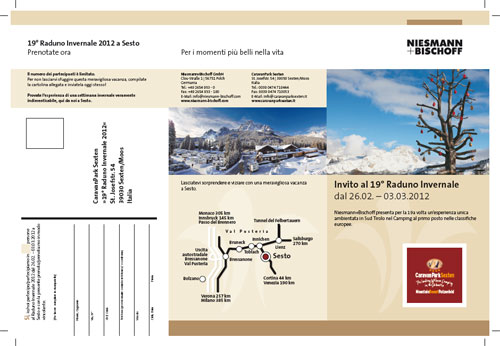

Durante la stagione invernale, poi, Niesmann+Bischoff organizza da ormai 19 anni il tradizionale “Wintertreffen”, la settimana bianca dedicata ai possessori dei veicoli N+B. Prossimo appuntamento dal 26 febbraio al 3 marzo 2012 al Caravan Park Sexten.

Fotogallery