Legata indiscutibilmente al veicolo semintegrale con carrozzeria monoblocco in vetroresina, Wingamm in realtà inizia la propria attività, su iniziativa dei fratelli Turri, con la realizzazione di mobili per caravan, a cui farà seguito l’allestimento di veicoli furgonati.

L’azienda nasce nei primi anni ’70, quando i fondatori, forti della loro lunga esperienza di mobilieri, decidono di iniziare a collaborare con Alfacasa, affermata azienda produttrice di caravan per la quale produrranno l’arredamento interno.

L’azienda nasce nei primi anni ’70, quando i fondatori, forti della loro lunga esperienza di mobilieri, decidono di iniziare a collaborare con Alfacasa, affermata azienda produttrice di caravan per la quale produrranno l’arredamento interno.

Questa attività proseguirà fino al 1977, ma dall’anno successivo, in virtù della passione per i veicoli ricreazionali che è nel tempo maturata, decidono di dedicarsi all’allestimento di furgoni.

Ma sono altri i progetti che intendono portare avanti i fratelli Turri, che da tempo stanno pensando ad una scocca che offra elevate doti di robustezza, sicurezza in marcia e comfort anche durante la stagione invernale. E così che nel 1982 avviene la svolta e nasce la prima monoscocca in vetroresina, quella che sarà la capostipite di una produzione che ha reso famosa Wingamm non solo in Italia, ma in tutta Europa.

Ma sono altri i progetti che intendono portare avanti i fratelli Turri, che da tempo stanno pensando ad una scocca che offra elevate doti di robustezza, sicurezza in marcia e comfort anche durante la stagione invernale. E così che nel 1982 avviene la svolta e nasce la prima monoscocca in vetroresina, quella che sarà la capostipite di una produzione che ha reso famosa Wingamm non solo in Italia, ma in tutta Europa.

Il veicolo farà il suo debutto nel 1983 a Caravan Europa, il salone torinese che fino ai primi anni ’90 sarà la più importante fiera di settore italiana, e segnerà l’avvio della fortunata serie Oasi, oggi al vertice della produzione Wingamm.

Dopo pochi anni, la collaborazione con l’architetto torinese Bruno Giardino darà una significativa svolta ai veicoli di casa Wingamm, fondendo in un perfetto connubio design e ricerca tecnologica e trasformandolo in un vero e proprio standard di riferimento non solo per lo stile ma anche per funzionalità e comfort.

Uno dei più diffusi modelli è l’Oasi 550 S allestito su Fiat Ducato 18. Lungo 550 cm, il veicolo, che resterà in produzione senza grandi variazioni fino al 1991, ha la scocca monolitica rifinita esternamente con gelcoat a base isoftalica ed è isolata con poliuretano espanso.

Il pavimento, un sandwich con doppio strato di compensato marino con interposto materiale coibente, è rivestito inferiormente con vetroresina. Il layout prevede il basculante longitudinale, un brevetto Turri&Boari ancora oggi in produzione, la dinette classica trasformabile, cucina e toilette in coda.

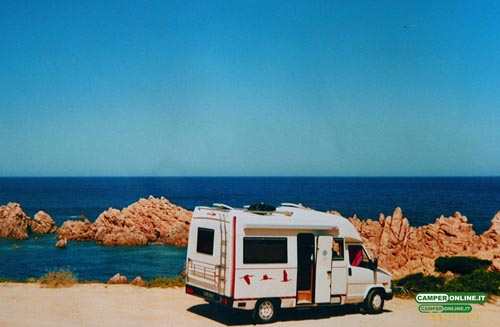

Nello stesso periodo (’82-’91) Wingamm ha in catalogo anche i Van, quasi una sorta di retaggio degli allestimenti di inizio attività. Il modello raffigurato nella foto, su meccanica del Ducato 13, adotta un tetto rialzato in vetroresina, e non potrebbe essere altrimenti vista la propensione per quel tipo di manufatto!

Nello stesso periodo (’82-’91) Wingamm ha in catalogo anche i Van, quasi una sorta di retaggio degli allestimenti di inizio attività. Il modello raffigurato nella foto, su meccanica del Ducato 13, adotta un tetto rialzato in vetroresina, e non potrebbe essere altrimenti vista la propensione per quel tipo di manufatto!

Siamo sempre negli anni che vanno dal 1982 al 1991 e la serie Oasi vede anche la presenza del modello 600, stesse caratteristiche tecniche del modello 550 S, almeno per quanto riguarda carrozzeria e base meccanica, ma con lunghezza di 600 cm e soluzione abitativa che vede, oltre al consueto basculante longitudinale, quattro poltrone full-time anteriori, living trasformabile con divanetti contrapposti in coda e servizi a centro veicolo. In totale i posti letto sono sei.

Siamo sempre negli anni che vanno dal 1982 al 1991 e la serie Oasi vede anche la presenza del modello 600, stesse caratteristiche tecniche del modello 550 S, almeno per quanto riguarda carrozzeria e base meccanica, ma con lunghezza di 600 cm e soluzione abitativa che vede, oltre al consueto basculante longitudinale, quattro poltrone full-time anteriori, living trasformabile con divanetti contrapposti in coda e servizi a centro veicolo. In totale i posti letto sono sei.

Negli anni ’92-’93 i modelli Oasi hanno la carrozzeria che assume forme più morbide e il frontale della scocca è decisamente più arrotondato.

Negli anni ’92-’93 i modelli Oasi hanno la carrozzeria che assume forme più morbide e il frontale della scocca è decisamente più arrotondato.

L’Ibis 530 e 570 sono due veicoli allestiti su Volkswagen Transporter T4, lunghi rispettivamente 530 e 570 cm; l’anno è il 1992 e la scocca segue la tecnica costruttiva dei modelli Oasi.

L’Ibis 530 e 570 sono due veicoli allestiti su Volkswagen Transporter T4, lunghi rispettivamente 530 e 570 cm; l’anno è il 1992 e la scocca segue la tecnica costruttiva dei modelli Oasi.

I mobili sono fissati alla scocca tramite resinatura e le piante prevedono, per entrambi i modelli, il consueto basculante longitudinale e la zona servizi in coda, ma a differenziare i due veicoli ci pensa il posizionamento della dinette classica, sul 530 a destra, e sul lato opposto, invece, sul modello più grande.

Le forme sono sinuose e l’integrazione del cupolino con la cabina del Transporter è decisamente riuscita, quasi un naturale prolungamento.

È del 1993, invece, l’Ibis 500, sempre su Volkswagen Transporter T4. La carrozzeria segue i canoni stilistici dei modelli più grandi e non risente minimamente della estrema compattezza, che su queste dimensioni tende a sbilanciare i rapporti di forma troppo a favore dell’altezza.

È del 1993, invece, l’Ibis 500, sempre su Volkswagen Transporter T4. La carrozzeria segue i canoni stilistici dei modelli più grandi e non risente minimamente della estrema compattezza, che su queste dimensioni tende a sbilanciare i rapporti di forma troppo a favore dell’altezza.

Classica la soluzione prevista per l’ambientazione interna, che prevede, oltre al basculante anteriore disposto longitudinalmente, dinette classica contrapposta all’ampio blocco cucina e locale toilette in coda.

Classica la soluzione prevista per l’ambientazione interna, che prevede, oltre al basculante anteriore disposto longitudinalmente, dinette classica contrapposta all’ampio blocco cucina e locale toilette in coda.

Con l’avvento della seconda generazione del Fiat Ducato, nel 1994, anche le scocche della gamma Oasi si rinnovano totalmente, con forme più arrotondate e in linea con i tempi.

Con l’avvento della seconda generazione del Fiat Ducato, nel 1994, anche le scocche della gamma Oasi si rinnovano totalmente, con forme più arrotondate e in linea con i tempi.

Il cupolino è estremamente sinuoso, quasi bombato, e si integra in maniera armonica con la cabina di guida del nuovo Ducato. La gamma in quel periodo vede la presenza di un Van, tre modelli Oasi (540, 580 e 620) e altrettanti Ibis su Volkswagen Transporter (500, 530 e 570). Nella foto che segue l’Oasi 540.

L’Oasi 580 è il veicolo intermedio della fortunata gamma e si distingue per il doppio living, uno composto da semidinette con divanetto laterale nella zona anteriore e l’altro con dinette classica in coda, dove è alloggiata la toilette. La cucina è disposta ad angolo alle spalle della semidinette.

L’Oasi 580 è il veicolo intermedio della fortunata gamma e si distingue per il doppio living, uno composto da semidinette con divanetto laterale nella zona anteriore e l’altro con dinette classica in coda, dove è alloggiata la toilette. La cucina è disposta ad angolo alle spalle della semidinette.

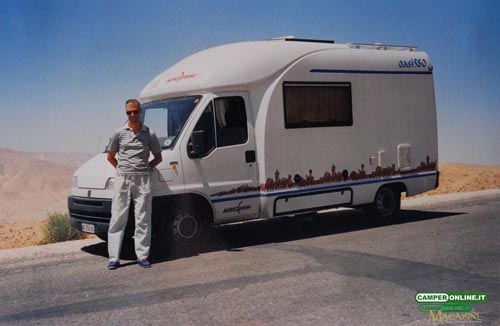

I veicoli Wingamm sono già apprezzati anche all’estero e nella foto che segue si può vedere un concessionario di Dortmund in Germania.

I veicoli Wingamm sono già apprezzati anche all’estero e nella foto che segue si può vedere un concessionario di Dortmund in Germania.

Non sono in molti a sapere che Wingamm si è cimentata anche con i mansardati, eppure alla fine degli anni ’90 il costruttore veronese ha prodotto una quindicina di esemplari dell’Oasi 650, stessa scocca dei più noti semintegrali con l’aggiunta di una riuscita mansarda in vetroresina.

Non sono in molti a sapere che Wingamm si è cimentata anche con i mansardati, eppure alla fine degli anni ’90 il costruttore veronese ha prodotto una quindicina di esemplari dell’Oasi 650, stessa scocca dei più noti semintegrali con l’aggiunta di una riuscita mansarda in vetroresina.

Anche la pubblicità si concentra sull’inusitato profilo del veicolo con mansarda, almeno secondo i consueti canoni di Wingamm, e fa della simpatica ironia.

Anche la pubblicità si concentra sull’inusitato profilo del veicolo con mansarda, almeno secondo i consueti canoni di Wingamm, e fa della simpatica ironia.

Autentico pezzo da museo quello raffigurato nella foto che segue: è un unico esemplare allestito su Fiat 238 all’epoca in cui i fratelli Turri producevano interni per le caravan Alfacasa e, guarda caso, adotta un tetto rialzato in vetroresina!

Autentico pezzo da museo quello raffigurato nella foto che segue: è un unico esemplare allestito su Fiat 238 all’epoca in cui i fratelli Turri producevano interni per le caravan Alfacasa e, guarda caso, adotta un tetto rialzato in vetroresina!

Naturale evoluzione dell’Ibis, il Performer 510 inaugura una nuova era nella realizzazione delle scocche monolitiche in vetroresina. La laminazione del manufatto avviene sottovuoto e la polimerizzazione si effettua in autoclave a 120°C ed è controllata attraverso sistema computerizzato in grado di garantire uno scarto della temperatura di soli +/-2°C.

Naturale evoluzione dell’Ibis, il Performer 510 inaugura una nuova era nella realizzazione delle scocche monolitiche in vetroresina. La laminazione del manufatto avviene sottovuoto e la polimerizzazione si effettua in autoclave a 120°C ed è controllata attraverso sistema computerizzato in grado di garantire uno scarto della temperatura di soli +/-2°C.

La coibentazione è affidata a poliuretano espanso da 65 kg/mc e le resine utilizzate di tipo epossidico a basso peso specifico. Il risultato è un composito che pesa circa la metà di un normale manufatto ottenuto con materiali tradizionali.

La fervida penna del designer Giardino sforna innumerevoli idee progettuali che se non completamente realizzate servono quali spunti per le riuscite realizzazioni Wingamm.

La fervida penna del designer Giardino sforna innumerevoli idee progettuali che se non completamente realizzate servono quali spunti per le riuscite realizzazioni Wingamm.

Tra i progetti più innovativi rientra il bellissimo motorhome CX 620 allestito su Iveco Daily. Di forte impatto estetico, il veicolo coniuga perfettamente design ed abitabilità, offrendo tutti i vantaggi della scocca monolitica in vetroresina.

Tra i progetti più innovativi rientra il bellissimo motorhome CX 620 allestito su Iveco Daily. Di forte impatto estetico, il veicolo coniuga perfettamente design ed abitabilità, offrendo tutti i vantaggi della scocca monolitica in vetroresina.

La produzione attuale

Completa e articolata, la gamma Wingamm si basa sulla serie Oasi, sulla serie Miniline, composta dai motorizzati Brownie e dalla caravan Rookie 3.5, e dal compatto Micros su Volkswagen T5.

La serie Oasi è interamente allestita sulla base meccanica del Fiat Ducato a carreggiata posteriore allargata e telaio longheronato alto e conta complessivamente nove modelli declinati in tre diverse lunghezze: 540, 610 e 690 cm.

I modelli sono il 540C con dinette classica; il 540N con dinette angolare; il 610GL con dinette angolare e letti a castello; il 610M con dinette angolare e matrimoniale fisso longitudinale; il 610N con dinette classica e divano contrapposto; il 610P con dinette angolare e letto singolo longitudinale; il 690 GarageS con dinette angolare, panchetta laterale e matrimoniale fisso trasversale su garage; il 690LX con dinette angolare e matrimoniale fisso a penisola; il 690M con dinette angolare, panchetta laterale e matrimoniale fisso longitudinale.

Se fino al 2006 la serie Oasi rimane pressoché invariata, con l’arrivo del nuovo Ducato la scocca subisce alcuni aggiornamenti, anche se è nel 2008 che avviene la grande svolta che imprime forti connotati automotive alla produzione: l’eliminazione dei telai in alluminio dalla porta e dai portelli dei gavoni e successivamente l’introduzione delle pregiate cerniere a scomparsa T.HI.R.D (Total Hidden Rotation Device) e dei comandi di apertura a distanza, senza serrature a vista.

L’eliminazione della cornici, se da un lato dona estrema pulizia alla linea del veicolo, dall’altro elimina i ponti termici e gli inevitabili problemi di sigillatura, mentre le cerniere si dimostrano un piccolo capolavoro di tecnologia, a cominciare dal materiale con cui sono costruite, una leggerissima lega di zinco, rame, alluminio e magnesio (Zama).

Degni di nota sono anche il sistema di fissaggio con conchiglie in alluminio resinate direttamente nella scocca e l’impiego di particolari boccole eccentriche che consentono una regolazione estremamente precisa, oppure le rondelle in teflon interposte tra gli elementi in movimento a garanzia di una ottima e duratura scorrevolezza.

Gli ultimi aggiornamenti si hanno proprio con i modelli 2013, grazie all’introduzione di numerose innovazioni volte a migliorare ulteriormente un prodotto già di per sé ottimo. Una di queste è costituita dal pavimento “Floor Comfort System”, un particolare pianale in sandwich di vetroresina coibentata con poliuretano espanso e dotato di intercapedini canalizzate al cui interno viene immessa l’aria calda proveniente dall’impianto di riscaldamento.

Gli ultimi aggiornamenti si hanno proprio con i modelli 2013, grazie all’introduzione di numerose innovazioni volte a migliorare ulteriormente un prodotto già di per sé ottimo. Una di queste è costituita dal pavimento “Floor Comfort System”, un particolare pianale in sandwich di vetroresina coibentata con poliuretano espanso e dotato di intercapedini canalizzate al cui interno viene immessa l’aria calda proveniente dall’impianto di riscaldamento.

Altra importante innovazione di tipo prettamente automotive è rappresentata dall’inedito ed esclusivo sistema di chiusura centralizzata Safety Lock System, con apertura elettrificata di tutte le aperture di servizio, ad esclusione del gavone che contiene la cassetta del WC.

Ma sono di estremo interesse anche l’adozione dei gavoni in vetroresina coibentata, in luogo del tradizionale alluminio, dei vani garage X-Trafit con doppio guscio riscaldato in vetroresina e della nuova porta interamente ridisegnata, di dimensioni maggiorate e con gradino di ingresso più ampio, anch’esso realizzato in vetroresina.

I tre motorizzati della gamma Miniline, tutti allestiti su Fiat Ducato con telaio Al-Ko, sono il Brownie 5.0 con dinette classica, il 5.8GL con dinette classica e letti a castello e il Brownie 5.8N con dinette classica e divano laterale.

I tre motorizzati della gamma Miniline, tutti allestiti su Fiat Ducato con telaio Al-Ko, sono il Brownie 5.0 con dinette classica, il 5.8GL con dinette classica e letti a castello e il Brownie 5.8N con dinette classica e divano laterale.

L’unità di produzione

Situato ad Arbizzano di Negrar, alle porte di Verona, lo stabilimento Wingamm, che occupa 25 persone in totale, si compone di due diversi complessi per un totale di 8000 mq, dei quali 3500 interamente coperti. Uno ospita gli uffici, il magazzino e il reparto di preparazione e verniciatura, mentre l’altro è destinato ai reparti di preparazione telai e montaggio scocche, alla falegnameria e alle macchine a controllo numerico per la fresatura di modelli e al reparto di allestimento vero e proprio.

Dati e recapiti

| Nome | Wingamm |

| Indirizzo | Via Leonardo Da Vinci,1 Arbizzano di Negrar (VR) |

| Coordinate GPS | |

| Telefono | +39 045 7513715 |

| Fax | +39 045 6020478 |

| Website | www.wingamm.com |

| info@wingamm.com | |

| Orario di apertura | |

| Orario di apertura (Service) | Presso La Vie On Road di Settimo Pescantina (VR) 8,30-12,30 15-19 escluso lunedì mattina e domenica |

| Orario di apertura (Servizio ricambi) | Presso La Vie On Road di Settimo Pescantina (VR) 8,30-12,30 15-19 escluso lunedì mattina e domenica |

| Anno di inizio attività | 1977 |

| Superficie produttiva | 3500 mq |

| Numero dipendenti | 25 |

| Tipologia di prodotto | Semintegrali con monoscocca in vetroresina |

| Produzione annua veicoli | 120 |

| Gamme attualmente in produzione | Oasi Brownie Micros Rookie |

| Concessionari in Italia | Beltrani Caravan Market (BO – FC), Camper World (SA), Coinova (AL), Gira Gira (VA), La Vie On Road (VR), |

| Porte aperte o altre iniziative | 2 visite in fabbrica nei mesi di aprile e maggio |

Componenti e fornitori

Le scocche monolitiche in vetroresina complete di pavimenti Floor Comfort System sono realizzate da aziende esterne specializzate nella lavorazione dei manufatti in fibra di vetro, così come tutti i componenti complementari quali la porta con relativa cornice interna, i gavoni coibentati con rispettivi portelli, i pavimenti di toilette e doccia, i lavandini, i gusci X-Trafit dei garage.

La serie Oasi impiega la meccanica del Fiat Ducato con telaio standard a carreggiata posteriore allargata, mentre i tre Brownie adottano la stessa base meccanica in abbinamento al telaio Al-Ko AMC. L’impiantistica idrica vede l’adozione di pompe Shurflo, tubature in Rilsan con innesti John Guest e WC Thetford, quella elettrica adotta componenti CBE e la sezione relativa al gas utilizza dispositivi Truma.

La serie Oasi impiega la meccanica del Fiat Ducato con telaio standard a carreggiata posteriore allargata, mentre i tre Brownie adottano la stessa base meccanica in abbinamento al telaio Al-Ko AMC. L’impiantistica idrica vede l’adozione di pompe Shurflo, tubature in Rilsan con innesti John Guest e WC Thetford, quella elettrica adotta componenti CBE e la sezione relativa al gas utilizza dispositivi Truma.

In merito al riscaldamento, la serie Oasi fruisce di stufe Combi della Truma, mentre i tre Brownie impiegano i riscaldatori Air Top della Webasto. Finestre, oblò e frigoriferi sono Dometic.

La linea di montaggio

Lo stabilimento dove vengono prodotti i veicoli Wingamm segue una filosofia prettamente artigianale e non vede la presenza di una e vera e propria linea di montaggio, ma risulta piuttosto suddiviso ad “isole”, ognuna delle quali è preposta allo svolgimento di determinate operazioni di preparazione e allestimento. Durante l’allestimento il veicolo rimane quindi fermo ed è mantenuto rigorosamente in piano per agevolare le diverse operazioni di montaggio.

Le cabine di guida del Fiat Ducato che dovranno ricevere il telaio Al-Ko per l’allestimento dei Brownie arrivano in azienda prive di telaio originale e sono unite contrapposte in coppia. Una volta installato il telaio Al-Ko, la base meccanica è pronta per ricevere la scocca che verrà successivamente allestita.

La cabina del Ducato in versione Camping Car viene fornita da Fiat con taglio del padiglione predisposto direttamente in fabbrica, che oltre a rappresentare il massimo della robustezza strutturale presenta indubbi vantaggi agli allestitori in termini di praticità e velocità di esecuzione.

La cabina del Ducato in versione Camping Car viene fornita da Fiat con taglio del padiglione predisposto direttamente in fabbrica, che oltre a rappresentare il massimo della robustezza strutturale presenta indubbi vantaggi agli allestitori in termini di praticità e velocità di esecuzione.

In ogni caso, visti gli ingombri della scocca e del raffinato meccanismo di movimentazione del letto basculante si rendono necessari alcuni piccoli interventi di piegatura.

In ogni caso, visti gli ingombri della scocca e del raffinato meccanismo di movimentazione del letto basculante si rendono necessari alcuni piccoli interventi di piegatura.

Per evitare danni ai pannelli delle porte si provvede a proteggerli con appositi teli imbottiti fissati provvisoriamente con del nastro in carta normalmente utilizzato dai carrozzieri proprio per questo genere di operazioni..

Per evitare danni ai pannelli delle porte si provvede a proteggerli con appositi teli imbottiti fissati provvisoriamente con del nastro in carta normalmente utilizzato dai carrozzieri proprio per questo genere di operazioni..

Vengono rimossi anche parte del cruscotto e il rivestimento del predellino del vano porta, in modo da poter intervenire successivamente con i necessari cablaggi elettrici.

Vengono rimossi anche parte del cruscotto e il rivestimento del predellino del vano porta, in modo da poter intervenire successivamente con i necessari cablaggi elettrici.

Prima di procedere con l’installazione della scocca si installa nella posizione opportuna il riscaldatore ad aria Air Top della Webasto, lasciando ad un successivo intervento la posa delle tubature e i collegamenti elettrici.

Anche i telai standard del Ducato arrivano con il taglio del padiglione effettuato direttamente da Fiat, ma anche in questo caso si rendono necessari alcuni interventi propedeutici all’installazione della cellula.

Anche i telai standard del Ducato arrivano con il taglio del padiglione effettuato direttamente da Fiat, ma anche in questo caso si rendono necessari alcuni interventi propedeutici all’installazione della cellula.

Il telaio originale è del tipo con carreggiata posteriore allargata e longheroni alti che, se da un lato porta ad avere dei veicoli con il pavimento posto più in alto, dall’altro reca non pochi vantaggi in termini di robustezza, resistenza alla torsione e conseguente stabilità di marcia.

Il telaio originale è del tipo con carreggiata posteriore allargata e longheroni alti che, se da un lato porta ad avere dei veicoli con il pavimento posto più in alto, dall’altro reca non pochi vantaggi in termini di robustezza, resistenza alla torsione e conseguente stabilità di marcia.

Come anticipato, si rendono necessari alcuni interventi e tra questi rientra l’eliminazione delle quattro staffe laterali che sarebbero di ostacolo ai gavoni laterali. È necessario intervenire anche posteriormente eliminando la traversa di collegamento dei due longheroni, anche in questo caso di ostacolo al classico gavone posteriore.

Come anticipato, si rendono necessari alcuni interventi e tra questi rientra l’eliminazione delle quattro staffe laterali che sarebbero di ostacolo ai gavoni laterali. È necessario intervenire anche posteriormente eliminando la traversa di collegamento dei due longheroni, anche in questo caso di ostacolo al classico gavone posteriore.

Per conservare la robustezza originaria del telaio, secondo specifiche direttive della casa madre, si provvede alla sua sostituzione con una apposita e oltremodo robusta traversa in acciaio zincato opportunamente ribassata in modo da consentire l’alloggiamento del gavone di coda.

Per conservare la robustezza originaria del telaio, secondo specifiche direttive della casa madre, si provvede alla sua sostituzione con una apposita e oltremodo robusta traversa in acciaio zincato opportunamente ribassata in modo da consentire l’alloggiamento del gavone di coda.

Tutti i telai utilizzati sono dotati di balestre posteriori bilama, anche loro artefici dell’ottima stabilità che contraddistingue i veicoli della serie Oasi.

Tutti i telai utilizzati sono dotati di balestre posteriori bilama, anche loro artefici dell’ottima stabilità che contraddistingue i veicoli della serie Oasi.

La carrozzerie monoscocca vengono realizzate all’esterno e arrivano nella sede di Verona grezze con una prima mano di gelcoat (speciale vernice utilizzata in campo nautico per la finitura della vetroresina) e saranno poi rifinite in cabina di verniciatura una volta installate sul telaio e prima dell’allestimento finale.

La carrozzerie monoscocca vengono realizzate all’esterno e arrivano nella sede di Verona grezze con una prima mano di gelcoat (speciale vernice utilizzata in campo nautico per la finitura della vetroresina) e saranno poi rifinite in cabina di verniciatura una volta installate sul telaio e prima dell’allestimento finale.

All’interno, dove è avvenuta la laminazione o stratificazione dei diversi tessuti in fibra di vetro opportunamente impregnati con le resine indurenti il manufatto mostra la sua “trama” e verrà opportunamente rifinito e con il rivestimento in materiale schiumato e imbottito.

All’interno, dove è avvenuta la laminazione o stratificazione dei diversi tessuti in fibra di vetro opportunamente impregnati con le resine indurenti il manufatto mostra la sua “trama” e verrà opportunamente rifinito e con il rivestimento in materiale schiumato e imbottito.

Nella foto sono ben visibili la cornice della porta, interamente in vetroresina, e il gavone posteriore Wingamm X-Trafit, un vero e proprio guscio che riveste le pareti e il piano di calpestio assicurando contemporaneamente maggiore portata e coibentazione, in quanto, un po’ come avviene con il nuovo pavimento Floor Comfort System, l’intercapedine viene riscaldata tramite una diramazione dell’aria canalizzata del riscaldamento.

Intorno alla zona perimetrale della cabina di guida e nella corrispondente area di contatto della cellula vengono stesi dei cordoni di speciali mastici poliuretanici che hanno la duplice funzione di sigillare ed evitare ogni possibile vibrazione tra le parti.

Intorno alla zona perimetrale della cabina di guida e nella corrispondente area di contatto della cellula vengono stesi dei cordoni di speciali mastici poliuretanici che hanno la duplice funzione di sigillare ed evitare ogni possibile vibrazione tra le parti.

La struttura della monoscocca è realizzata a sandwich sovrapponendo nello stampo, preventivamente cerato e verniciato con gelcoat, i tessuti in vibra di vetro (i cosiddetti Matt) che formano la lamina esterna da 3 mm di spessore, il materiale coibente in poliuretano espanso da 25 mm e altri tessuti in fibra di vetro (la lamina interna) da 2 mm di spessore.

La struttura della monoscocca è realizzata a sandwich sovrapponendo nello stampo, preventivamente cerato e verniciato con gelcoat, i tessuti in vibra di vetro (i cosiddetti Matt) che formano la lamina esterna da 3 mm di spessore, il materiale coibente in poliuretano espanso da 25 mm e altri tessuti in fibra di vetro (la lamina interna) da 2 mm di spessore.

La laminazione (o stratificazione) avviene con l’applicazione di resine a base poliestere, vinilestere o epossidica che, polimerizzandosi con l’ausilio di idonei catalizzatori, conferiscono le caratteristiche di rigidità e resistenza tipiche dei manufatti monolitici in vetroresina.

L’integrazione della cellula con la cabina di guida in casa Wingamm raggiunge livelli di eccellenza e risulta priva di sigillature a vista. Per giungere a questo pregevole risultato viene utilizzata una speciale resina epossidica che una volta carteggiata e levigata, sulla falsa riga di quello che avviene in carrozzeria con la stuccatura, verrà verniciata insieme al resto della cellula rendendo l’insieme come fosse un tutt’uno.

L’integrazione della cellula con la cabina di guida in casa Wingamm raggiunge livelli di eccellenza e risulta priva di sigillature a vista. Per giungere a questo pregevole risultato viene utilizzata una speciale resina epossidica che una volta carteggiata e levigata, sulla falsa riga di quello che avviene in carrozzeria con la stuccatura, verrà verniciata insieme al resto della cellula rendendo l’insieme come fosse un tutt’uno.

La zona intorno ai gavoni, stampati a parte, fissati mediante resinatura alla monoscocca e dalla produzione 2013 realizzati anch’essi in struttura sandwich coibentata, andrà poi rifinita intorno al perimetro della battuta che è stato tagliato e rifilato, così come andrà rifinita la sede delle cerniere T.HI.R.D.

La zona intorno ai gavoni, stampati a parte, fissati mediante resinatura alla monoscocca e dalla produzione 2013 realizzati anch’essi in struttura sandwich coibentata, andrà poi rifinita intorno al perimetro della battuta che è stato tagliato e rifilato, così come andrà rifinita la sede delle cerniere T.HI.R.D.

I possibili danni che si possono riscontrare, sia durante il trasporto, sia durante lo stoccaggio, vengono facilmente riparati mediante l’applicazione di una vera e propria “pezza” di tessuto in vetro opportunamente resinata. Nelle foto che seguono alcuni esempi di intervento su un portello di un gavone e sulla porta di ingresso. Le parti riparate verranno poi accuratamente carteggiate e levigate in modo da potere essere successivamente verniciate.

I possibili danni che si possono riscontrare, sia durante il trasporto, sia durante lo stoccaggio, vengono facilmente riparati mediante l’applicazione di una vera e propria “pezza” di tessuto in vetro opportunamente resinata. Nelle foto che seguono alcuni esempi di intervento su un portello di un gavone e sulla porta di ingresso. Le parti riparate verranno poi accuratamente carteggiate e levigate in modo da potere essere successivamente verniciate.

Il letto basculante, altro punto di forza dei veicolo Wingamm, ha una portata di ben 350 Kg e dispone di quattro leve azionate da altrettanti pistoni a gas che consentono una movimentazione precisa, che non necessita di alcun sistema di ritenuta.

Il letto basculante, altro punto di forza dei veicolo Wingamm, ha una portata di ben 350 Kg e dispone di quattro leve azionate da altrettanti pistoni a gas che consentono una movimentazione precisa, che non necessita di alcun sistema di ritenuta.

I perni sui cui ruotano i bracci sono fissati ad un telaio metallico che viene ancorato alla scocca con apposite staffe. Il metodo è noto come “fazzolettatura” e consiste in pratica nel fissare le staffe metalliche alla vetroresina attraverso delle pezze in tessuto di vetro resinate (i fazzoletti, appunto). Il risultato è di estrema robustezza, come se le staffe fossero annegate direttamente nella vetroresina.

I perni sui cui ruotano i bracci sono fissati ad un telaio metallico che viene ancorato alla scocca con apposite staffe. Il metodo è noto come “fazzolettatura” e consiste in pratica nel fissare le staffe metalliche alla vetroresina attraverso delle pezze in tessuto di vetro resinate (i fazzoletti, appunto). Il risultato è di estrema robustezza, come se le staffe fossero annegate direttamente nella vetroresina.

Nelle foto che seguono si può vedere una scocca mentre viene preparata per la verniciatura finale, operazione che precede il vero e proprio allestimento interno.

Nelle foto che seguono si può vedere una scocca mentre viene preparata per la verniciatura finale, operazione che precede il vero e proprio allestimento interno.

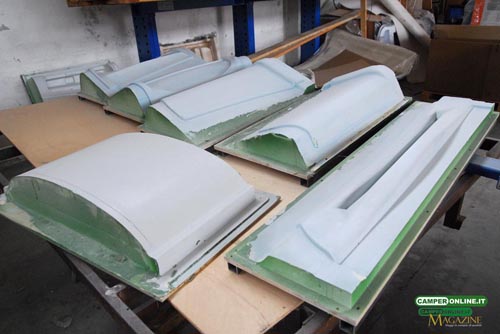

Gli sportelli, al pari della scocca, arrivano grezzi dall’azienda di stampaggio, con la sola mano di gelcoat che è stata spruzzata nello stampo di resinatura.

Gli sportelli, al pari della scocca, arrivano grezzi dall’azienda di stampaggio, con la sola mano di gelcoat che è stata spruzzata nello stampo di resinatura.

Le carterature che nascondono il meccanismo di movimentazione del letto basculante e fungono da raccordo con la cabina di guida sono invece in termoformato plastico.

Le carterature che nascondono il meccanismo di movimentazione del letto basculante e fungono da raccordo con la cabina di guida sono invece in termoformato plastico.

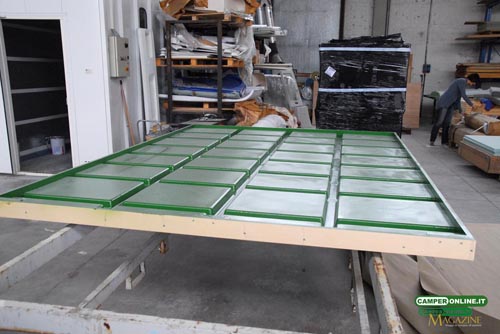

Il raffinato e inedito pavimento Floor Comfort System è interamente stampato in vetroresina e per la realizzazione dello stampo si rende necessario un modello come quello della foto che segue. Si tratta della copia esatta del pavimento e da questo modello si ricava in “negativo” la forma (stampo) che consentirà di riprodurre il modello (pavimento) nel numero di esemplari desiderato.

Il raffinato e inedito pavimento Floor Comfort System è interamente stampato in vetroresina e per la realizzazione dello stampo si rende necessario un modello come quello della foto che segue. Si tratta della copia esatta del pavimento e da questo modello si ricava in “negativo” la forma (stampo) che consentirà di riprodurre il modello (pavimento) nel numero di esemplari desiderato.

Il tessuto in fibra di vetro, quello che opportunamente impregnato con resine poliesteri consente di ottenere i manufatti da laminazione e stampaggio noti come vetroresina, viene generalmente fornito in rotoli e si trova sotto forma di Mat (fili in fibra di vetro non ritorti (roving), disposti uniformemente ma senza un preciso orientamento, quasi si trattasse di feltro) e sotto forma di stuoie (fili in fibra di vetro sottoposti ad un vero e proprio processo di tessitura).

Il tessuto in fibra di vetro, quello che opportunamente impregnato con resine poliesteri consente di ottenere i manufatti da laminazione e stampaggio noti come vetroresina, viene generalmente fornito in rotoli e si trova sotto forma di Mat (fili in fibra di vetro non ritorti (roving), disposti uniformemente ma senza un preciso orientamento, quasi si trattasse di feltro) e sotto forma di stuoie (fili in fibra di vetro sottoposti ad un vero e proprio processo di tessitura).

Il Mat è quello che offre la massima adattabilità allo stampo e si presta ottimamente alla stratificazione (laminazione) manuale, mentre la stuoia è meno deformabile, ma offre la massima resistenza nel senso di orientamento degli assi delle fibre.

Come visto in precedenza, la base di partenza per ottenere uno stampo, anch’esso generalmente realizzato in vetroresina, è un modello che riproduce fedelmente l’oggetto da produrre. Il modello, ottenuto dalla fresatura di poliuretano espanso ad altissima densità, viene poi ricoperto con una sottile lamina di vetroresina ottimamente rifinita in superficie e su di esso verranno stratificati più tessuti in fibra di vetro impregnati con resina che costituiranno la forma in negativo dello stampo.

Come visto in precedenza, la base di partenza per ottenere uno stampo, anch’esso generalmente realizzato in vetroresina, è un modello che riproduce fedelmente l’oggetto da produrre. Il modello, ottenuto dalla fresatura di poliuretano espanso ad altissima densità, viene poi ricoperto con una sottile lamina di vetroresina ottimamente rifinita in superficie e su di esso verranno stratificati più tessuti in fibra di vetro impregnati con resina che costituiranno la forma in negativo dello stampo.

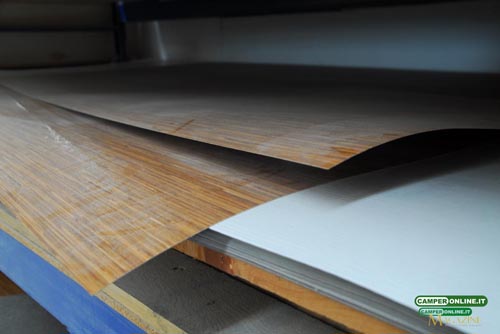

Nella foto che segue si possono vedere alcune lastre di poliuretano espanso utilizzato per la realizzazione dei modelli.

Nella foto che segue si possono vedere alcune lastre di poliuretano espanso utilizzato per la realizzazione dei modelli.

Da fornitori esterni arrivano i rivestimenti in linoleum dei pavimenti e i termoformati imbottiti che sovrastano i matrimoniali basculanti.

Da fornitori esterni arrivano i rivestimenti in linoleum dei pavimenti e i termoformati imbottiti che sovrastano i matrimoniali basculanti.

Queste sono le cabine dove viene effettuata la verniciatura finale delle scocche. L’operazione viene eseguita in totale assenza di polvere e con valori di umidità e temperatura controllati.

Queste sono le cabine dove viene effettuata la verniciatura finale delle scocche. L’operazione viene eseguita in totale assenza di polvere e con valori di umidità e temperatura controllati.

In questa foto si può vedere un Brownie in via di allestimento finale. La scocca è stata verniciata e presenta la tipica lucentezza, la fanaleria posteriore è già stata installata, così come si può intravedere un oblò a tetto, parte del mobilio e le plafoniere per l’illuminazione interna.

In questa foto si può vedere un Brownie in via di allestimento finale. La scocca è stata verniciata e presenta la tipica lucentezza, la fanaleria posteriore è già stata installata, così come si può intravedere un oblò a tetto, parte del mobilio e le plafoniere per l’illuminazione interna.

I modelli visti in precedenza vengono realizzati all’interno con una sofisticata fresatrice a 5 assi. L’elevato grado di libertà della testa portautensili consente di riprodurre forme molto complesse che si avvicinano alla sfera.

I modelli visti in precedenza vengono realizzati all’interno con una sofisticata fresatrice a 5 assi. L’elevato grado di libertà della testa portautensili consente di riprodurre forme molto complesse che si avvicinano alla sfera.

L’arredo viene realizzato interamente da Wingamm e non potrebbe essere diversamente vista l’esperienza dei fondatori nel settore dei mobili! I materiali impiegati e le tecniche costruttive sono di altissimo livello, con largo impiego di laminati e di numerosi elementi curvati.

L’arredo viene realizzato interamente da Wingamm e non potrebbe essere diversamente vista l’esperienza dei fondatori nel settore dei mobili! I materiali impiegati e le tecniche costruttive sono di altissimo livello, con largo impiego di laminati e di numerosi elementi curvati.

La curvatura del legno viene eseguita con l’impiego di particolari dime centinate, veri e propri stampi che, mantenendo sotto pressione gli elementi da curvare, consentono di conferirgli la forma desiderata.

La curvatura del legno viene eseguita con l’impiego di particolari dime centinate, veri e propri stampi che, mantenendo sotto pressione gli elementi da curvare, consentono di conferirgli la forma desiderata.

Come anticipato, i mobili sono realizzati con compensati o multistrati (a seconda dello spessore) rifiniti con laminati di elevato spessore. Questa è una caratteristica di rilievo e si differenzia in maniera sostanziale dai più comuni nobilitati (legni grezzi rifiniti superficialmente con rivestimenti in carta melaminica) o impiallacciati (rivestiti con un sottile foglio di legno delle più svariate essenze).

Come anticipato, i mobili sono realizzati con compensati o multistrati (a seconda dello spessore) rifiniti con laminati di elevato spessore. Questa è una caratteristica di rilievo e si differenzia in maniera sostanziale dai più comuni nobilitati (legni grezzi rifiniti superficialmente con rivestimenti in carta melaminica) o impiallacciati (rivestiti con un sottile foglio di legno delle più svariate essenze).

Gli elementi da curvare e i rispettivi laminati di finitura vengono incollati e pressati nello stampo.

Gli elementi da curvare e i rispettivi laminati di finitura vengono incollati e pressati nello stampo.

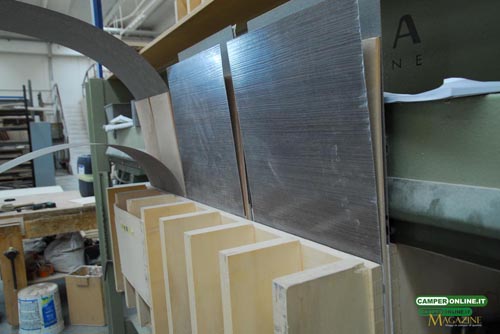

Questi sono i diversi laminati impiegati per la finitura dei legni grezzi.

Questi sono i diversi laminati impiegati per la finitura dei legni grezzi.

Poiché la realizzazione degli arredi viene interamente eseguita in Wingamm, le macchine per la lavorazione del legno sono numerose, dai banchi per il taglio alle fresatrici, dalle combinate alle toupie o alle troncatrici.

Poiché la realizzazione degli arredi viene interamente eseguita in Wingamm, le macchine per la lavorazione del legno sono numerose, dai banchi per il taglio alle fresatrici, dalle combinate alle toupie o alle troncatrici.

Una macchina nota con il nome di “combinata”, ovvero in grado di permettere più tipi di lavorazione: sega circolare, pialla a filo e a spessore, fresatrice verticale Toupie, mortasatrice. Nella foto la macchina è predisposta per l’operazione di piallatura a spessore.

Una macchina nota con il nome di “combinata”, ovvero in grado di permettere più tipi di lavorazione: sega circolare, pialla a filo e a spessore, fresatrice verticale Toupie, mortasatrice. Nella foto la macchina è predisposta per l’operazione di piallatura a spessore.

Questa, invece, è una fresatrice verticale (Toupie) dotata di dispositivo per l’avanzamento automatico del pezzo in lavorazione.

Questa, invece, è una fresatrice verticale (Toupie) dotata di dispositivo per l’avanzamento automatico del pezzo in lavorazione.

Una troncatrice predisposta per il taglio di elementi a 45°.

Una troncatrice predisposta per il taglio di elementi a 45°.

Una serie di morsetti utilizzati normalmente per il serraggio dei pezzi durante le operazioni di incollaggio.

Una serie di morsetti utilizzati normalmente per il serraggio dei pezzi durante le operazioni di incollaggio.

Molti dei diversi elementi di impiego standard vengono prodotti in più esemplari e messi a magazzino per il loro successivo utilizzo.

Molti dei diversi elementi di impiego standard vengono prodotti in più esemplari e messi a magazzino per il loro successivo utilizzo.

A magazzino si trovano anche elementi di modellazione e stampi.

A magazzino si trovano anche elementi di modellazione e stampi.

Nelle foto che seguono si possono vedere alcuni pavimenti della serie Brownie. A differenza dei Floor Comfort System impiegati sui veicoli Oasi questi pavimenti sono realizzati in sandwich di legno con isolamento in poliuretano.

Nelle foto che seguono si possono vedere alcuni pavimenti della serie Brownie. A differenza dei Floor Comfort System impiegati sui veicoli Oasi questi pavimenti sono realizzati in sandwich di legno con isolamento in poliuretano.

Questi sono i rotoli di laminato con cui vengono bordati i pannelli dei mobili.

Questi sono i rotoli di laminato con cui vengono bordati i pannelli dei mobili.

Nelle foto seguenti alcuni elementi curvati nei quali sono ben visibili i laminati di finitura in eccesso rispetto al legno grezzo. Verranno successivamente rifilati e se la parte è a vista seguirà l’operazione di bordatura.

Nelle foto seguenti alcuni elementi curvati nei quali sono ben visibili i laminati di finitura in eccesso rispetto al legno grezzo. Verranno successivamente rifilati e se la parte è a vista seguirà l’operazione di bordatura.

Le foto che seguono raffigurano alcuni particolari di mobili, tra cui paratie di armadi, cassetti e cassapanche pronti per essere installati.

Le foto che seguono raffigurano alcuni particolari di mobili, tra cui paratie di armadi, cassetti e cassapanche pronti per essere installati.

Come anticipato, l’allestimento vero e proprio non viene effettuato lungo una linea di montaggio, ma a veicolo fermo, rigorosamente in piano. Nella foto che segue si può notare come siano già stati installati il pensile anteriore destro e i termoformati che ricoprono parte del meccanismo di movimentazione del letto basculante e della porzione di tetto sovrastante.

Come anticipato, l’allestimento vero e proprio non viene effettuato lungo una linea di montaggio, ma a veicolo fermo, rigorosamente in piano. Nella foto che segue si può notare come siano già stati installati il pensile anteriore destro e i termoformati che ricoprono parte del meccanismo di movimentazione del letto basculante e della porzione di tetto sovrastante.

Questa è la parete destra con l’apertura di una finestra e la cornice in vetroresina della porta. Nella parte inferiore manca il rivestimento in schiumato imbottito che svolge la funzione di rifinitura.

Questa è la parete destra con l’apertura di una finestra e la cornice in vetroresina della porta. Nella parte inferiore manca il rivestimento in schiumato imbottito che svolge la funzione di rifinitura.

Una paratia di divisione lascia intravedere i fogli di schiumato imbottito per il rivestimento interno della scocca, in gran parte ancora da rivestire.

Una paratia di divisione lascia intravedere i fogli di schiumato imbottito per il rivestimento interno della scocca, in gran parte ancora da rivestire.

La posa del rivestimento avviene gradualmente e può richiedere la congiunzione di fogli diversi, peraltro eseguita in maniera alquanto accurata.

La posa del rivestimento avviene gradualmente e può richiedere la congiunzione di fogli diversi, peraltro eseguita in maniera alquanto accurata.

Questa è la zona che sovrasta la porta di ingresso dove sarà installato il pannello di comando dell’impianto elettrico. Nella foto si possono vedere i cavi inguainati, il termoformato che ricopre la porzione di tetto sovrastante il matrimoniale basculante e la cornice della porta. Manca ancora il rivestimento in termoformato che svolge la duplice funzione di finitura e sede del quadro elettrico.

Questa è la zona che sovrasta la porta di ingresso dove sarà installato il pannello di comando dell’impianto elettrico. Nella foto si possono vedere i cavi inguainati, il termoformato che ricopre la porzione di tetto sovrastante il matrimoniale basculante e la cornice della porta. Manca ancora il rivestimento in termoformato che svolge la duplice funzione di finitura e sede del quadro elettrico.

Come si presenta la parte superiore del gavone portabombole, A seconda del modello si può trovare in coincidenza della dinette, del divanetto laterale o della cucina e di conseguenza cambierà il tipo di finitura a cui dovrà essere sottoposto.

I pavimenti dei bagni sono interamente realizzati in vetroresina e inglobano il piatto doccia. La loro posa avviene prima che venga iniziato l’allestimento del locale toilette e nella foto sono ben visibili l’alloggiamento della tazza del WC e l’apertura nella parete per il vano della casetta estraibile. La piletta di scarico è già installata e sulla sinistra si intravedono i tubi in Rilsan per l’impianto idrico.

I pavimenti dei bagni sono interamente realizzati in vetroresina e inglobano il piatto doccia. La loro posa avviene prima che venga iniziato l’allestimento del locale toilette e nella foto sono ben visibili l’alloggiamento della tazza del WC e l’apertura nella parete per il vano della casetta estraibile. La piletta di scarico è già installata e sulla sinistra si intravedono i tubi in Rilsan per l’impianto idrico.

I lavori di allestimento proseguono e il veicolo della foto, un Oasi 610N, mostra i termoformati a finitura del tetto già in posa, così come il tettuccio apribile Skyview e l’oblò a servizio del basculante. Sono stati installati i pensili, seppure senza antine, e anche la parte bassa del mobilio, con le paratie laterali di dinette e divano che fungono da separazione con la cabina di guida.

I lavori di allestimento proseguono e il veicolo della foto, un Oasi 610N, mostra i termoformati a finitura del tetto già in posa, così come il tettuccio apribile Skyview e l’oblò a servizio del basculante. Sono stati installati i pensili, seppure senza antine, e anche la parte bassa del mobilio, con le paratie laterali di dinette e divano che fungono da separazione con la cabina di guida.

L’accuratezza nell’allestimento la si può notare anche nell’assemblaggio dei mobili alle pareti, realizzato con l’interposizione di una guarnizione in gomma lungo il perimetro al fine di eliminare ogni possibile vibrazione. Questo accorgimento, che non ha molti eguali neppure nella produzione artigianale, impedisce i noiosi scricchiolii che si incontrano spesso durante la marcia, assicurando comfort e silenziosità.

L’accuratezza nell’allestimento la si può notare anche nell’assemblaggio dei mobili alle pareti, realizzato con l’interposizione di una guarnizione in gomma lungo il perimetro al fine di eliminare ogni possibile vibrazione. Questo accorgimento, che non ha molti eguali neppure nella produzione artigianale, impedisce i noiosi scricchiolii che si incontrano spesso durante la marcia, assicurando comfort e silenziosità.

L’impianto elettrico vede l’impiego di molti cavi inguainati e i vari collegamenti sono ottenuti con connettori maschio/femmina dotati di capicorda Faston.

L’impianto elettrico vede l’impiego di molti cavi inguainati e i vari collegamenti sono ottenuti con connettori maschio/femmina dotati di capicorda Faston.

La porta, come tutti i portelli dei gavoni, dispone di chiusura centralizzata Safety Block System collegata al sistema di chiusura della meccanica di base. È una delle numerose innovazioni Wingamm che avvicina sempre di più i veicoli del costruttore veronese al settore automobilistico.

La porta, come tutti i portelli dei gavoni, dispone di chiusura centralizzata Safety Block System collegata al sistema di chiusura della meccanica di base. È una delle numerose innovazioni Wingamm che avvicina sempre di più i veicoli del costruttore veronese al settore automobilistico.

Il veicolo della foto (Oasi 540C) sta giungendo al termine dell’allestimento. Il letto basculante è stato installato, così come le finestre, le tende e l’impiantistica, ad esclusione dei raccordi delle tubature del boiler.

Il veicolo della foto (Oasi 540C) sta giungendo al termine dell’allestimento. Il letto basculante è stato installato, così come le finestre, le tende e l’impiantistica, ad esclusione dei raccordi delle tubature del boiler.

Un Oasi 610M in dirittura d’arrivo. Anche in questo caso restano solo pochi dettagli da sistemare e tra questi vi sono i cassetti della cucina e alcuni tratti della canalizzazione dell’aria.

Un Oasi 610M in dirittura d’arrivo. Anche in questo caso restano solo pochi dettagli da sistemare e tra questi vi sono i cassetti della cucina e alcuni tratti della canalizzazione dell’aria.

Un Oasi 610N ultimato e pronto per essere trasportato presso la rete di vendita.

Un Oasi 610N ultimato e pronto per essere trasportato presso la rete di vendita.

Fotogallery