Auch wenn man bei Wingamm zweifelsohne sofort an teilintegrierte Fahrzeuge mit selbsttragender Karosserie aus Glasfaserkunststoff denkt, so begann die Aktivität des Unternehmens auf Initiative der Brüder Turri mit der Herstellung von Mobiliar für Wohnwagen und etwas später erfolgte die Ausstattung von Kastenwagen.

Auch wenn man bei Wingamm zweifelsohne sofort an teilintegrierte Fahrzeuge mit selbsttragender Karosserie aus Glasfaserkunststoff denkt, so begann die Aktivität des Unternehmens auf Initiative der Brüder Turri mit der Herstellung von Mobiliar für Wohnwagen und etwas später erfolgte die Ausstattung von Kastenwagen.

Das in den frühen 70er Jahren gegründete Unternehmen mit langjähriger Erfahrung in der Möbelindustrie, entschloss sich zu einer Zusammenarbeit mit dem bekannten Wohnwagenhersteller, Alfacasa. Aufgabe war es die Herstellung der Inneneinrichtung zu übernehmen.

Diese Zusammenarbeit setzte sich bis 1977 fort. Die im laufe der Jahre gewachsene Leidenschaft für kompakte Freizeitfahrzeuge war so groß, das im darauf folgenden Jahr beschlossen wurde Kastenwagen mit Möbel auszustatten.

Die aus der Leidenschaft entstandene Philosophie der Brüder Turri, kompakte-langlebige-sichere und komfortabele Freizeitfahrzeuge zu bauen die auch in den Wintermonaten den Anforderungen entsprechen, ließ das Projekt Monocoque-Kabine entstehnen.

Die beiden Brüder begannen mit der Umsetzung des Projektes und 1982 wurde die erste Monocoque-Kabine aus Glasfaserkunststoff hergestellt. Die Urmutter einer Produktion, durch die Wingamm nicht nur in Italien sondern in ganz Europa Berühmtheit erlangte und den Freizeitmarkt revolutionierte.

Auf der Caravan Europa in Turin, die bedeutendste Messe in Italien bis in die frühen 90er Jahre, feierte die Kabine auf einem Fiat sein Debüt. Es war auch der Startpunkt für die erfolgreiche Oasi-Serie, die heute noch die Produktion von Wingamm anführt.

Wenige Jahre später bringt die Zusammenarbeit mit dem Turiner Architekten Bruno Giardino eine bedeutungsvolle Wende für die Fahrzeuge aus dem Hause Wingamm. Die perfekte Vereinigung von Design und technologischer Innovation wird zu einem wahren Bezugsstandard, nicht nur im Hinblick auf den Stil, sondern auch im Hinblick auf Funktionalität und Komfort.

Eines der meist verkauften Modelle ist der Oasi 550 S mit dem Fiat Ducato 18 als Basisfahrzeug. Er wurde bis 1991 ohne große Veränderungen produziert, er war 550 cm lang und verfügte über einen Monoblock-Aufbau, einem Oberflächenfinish an der Außenseite mit Gelcoat auf Isophtal-Basis und einer Isolierung aus Polyurethanschaum.

Der Sandwichboden, mit einer doppelten Schicht Sperrholz aus dem Schiffsbau und einer Zwischenschicht aus isolierendem Material, verfügte über eine GFK-Beschichtung auf der Unterseite. Die Ausstattung bestand aus Längshubbett, (ein noch heute in der Produktion befindliches Patent von Turri & Boari) die klassische umbaubare Dinette sowie Küche und Toilette im Heck.

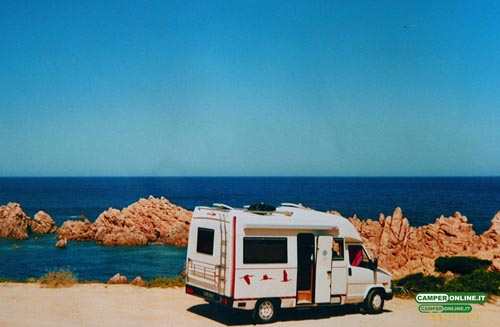

Im selben Zeitraum (82 – 91) hatte Wingamm auch die Vans aus den Gründerzeiten mit im Programm. Wie konnte es auch anders sein, diese Fahrzeuge verfügten schon über ein erhöhtes GFK-Dach , das die Leidenschaft der Brüder Turri für kompakte Fahrzeuge erkennen ließ, wie auf dem Foto des abgebildeten Modells auf Basis des Ducato 13 zu sehen.

Im selben Zeitraum (82 – 91) hatte Wingamm auch die Vans aus den Gründerzeiten mit im Programm. Wie konnte es auch anders sein, diese Fahrzeuge verfügten schon über ein erhöhtes GFK-Dach , das die Leidenschaft der Brüder Turri für kompakte Fahrzeuge erkennen ließ, wie auf dem Foto des abgebildeten Modells auf Basis des Ducato 13 zu sehen.

In den Jahren zwischen 1982 und 1991 wurde die Serie Oasi um das Modell 600 erweitert, welches im Hinblick auf Karosserie und Basisfahrzeug über dieselben technischen Eigenschaften verfügte, wie das Modell 550 S, sich aber in der Länge von 600 cm und einer Innenraumlösung, die neben dem gewohnten Längshubbett. vier volle vordere Sitzplätze, einen wandelbaren Heckbereich mit gegenüberliegenden Sitzbänken und einer Nasszelle im zentralen Bereich, unterschied. Es standen sechs Schlafplätze zur Verfügung.

In den Jahren zwischen 1982 und 1991 wurde die Serie Oasi um das Modell 600 erweitert, welches im Hinblick auf Karosserie und Basisfahrzeug über dieselben technischen Eigenschaften verfügte, wie das Modell 550 S, sich aber in der Länge von 600 cm und einer Innenraumlösung, die neben dem gewohnten Längshubbett. vier volle vordere Sitzplätze, einen wandelbaren Heckbereich mit gegenüberliegenden Sitzbänken und einer Nasszelle im zentralen Bereich, unterschied. Es standen sechs Schlafplätze zur Verfügung.

In den Jahren ’92-’93 nahm die Karosserie der Oasi-Modelle immer weichere Formen an und der Frontbereich des Aufbaus wurde deutlich abgerundeter.

In den Jahren ’92-’93 nahm die Karosserie der Oasi-Modelle immer weichere Formen an und der Frontbereich des Aufbaus wurde deutlich abgerundeter.

Mit der gleichen Konstruktionstechnik der Oasi Modelle kamen 1992, die Modelle Ibis 530 und 570 mit dem Volkswagen Transporter als Basisfahrzeug, dazu.

Mit der gleichen Konstruktionstechnik der Oasi Modelle kamen 1992, die Modelle Ibis 530 und 570 mit dem Volkswagen Transporter als Basisfahrzeug, dazu.

Die Möbel wurden mittels Harz mit dem Aufbau verbunden. Beide Modelle verfügen über das übliche Längshubbett und einer Nasszelle im Heck des Fahrzeuges. Sie unterscheiden sich jedoch durch die Positionierung der Dinette, rechts beim Modell 530 und beim größeren Modell 570 auf der gegenüberliegenden Seite links.

Ein drittes Modell auf Basis des VW-Transporters der Ibis 500 wurde 1993 vorgestellt. Die Karosserie folgt den stilistischen Maßstäben der größeren Modelle und leidete keineswegs unter der extremen Kompaktheit

Ein drittes Modell auf Basis des VW-Transporters der Ibis 500 wurde 1993 vorgestellt. Die Karosserie folgt den stilistischen Maßstäben der größeren Modelle und leidete keineswegs unter der extremen Kompaktheit

Die für den Innenraum vorgesehene Lösung ist klassisch und sieht neben dem Längshubbett im vorderen Bereich, die klassische Dinette gegenüber dem Küchenblock und die sanitären Anlagen im Fahrzeugheck vor.

Die für den Innenraum vorgesehene Lösung ist klassisch und sieht neben dem Längshubbett im vorderen Bereich, die klassische Dinette gegenüber dem Küchenblock und die sanitären Anlagen im Fahrzeugheck vor.

Mit dem Aufkommen der zweiten Generation des Fiat Ducato erfahren auch die Aufbauten der Oasi-Reihe eine komplette Erneuerung, mit runderen Formen und einer moderneren Linienführung.

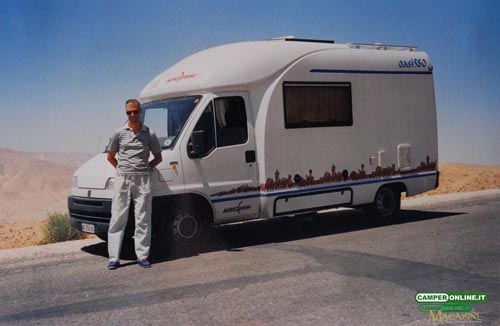

Die Dachhaube ist äußerst rund, beinahe gewölbt und passt sich sehr harmonisch der Fahrerkabine des neuen Ducato an. In diesem Zeitraum umfasst die Bandbreite der Modelle einen Van, 3 Oasi-Modelle (540, 580 und 620) und ebenso viele Ibis-Modelle (500, 530 und 570) mit dem Volkswagen Transporter als Basisfahrzeug. Auf dem folgenden Foto ist der Oasi 540 zu sehen.

Der Oasi 580 ist das mittlere Modell der erfolgreichen Serie und zeichnet sich durch einen doppelten Wohnbereich aus; der eine Bereich mit Halbdinette und seitlicher Sitzbank befindet sich vorne und der andere Bereich mit einer klassischen Dinette im Heck, dort ist auch die Toilette untergebracht.. Die Küche ist ums Eck eingebaut und befindet sich gegenüber der Halbdinette.

Der Oasi 580 ist das mittlere Modell der erfolgreichen Serie und zeichnet sich durch einen doppelten Wohnbereich aus; der eine Bereich mit Halbdinette und seitlicher Sitzbank befindet sich vorne und der andere Bereich mit einer klassischen Dinette im Heck, dort ist auch die Toilette untergebracht.. Die Küche ist ums Eck eingebaut und befindet sich gegenüber der Halbdinette.

Die Fahrzeuge von Wingamm stehen auch im Ausland hoch im Kurs, auf dem folgenden Foto ist ein deutscher Vertragshändler in Kreis Soest zu sehen.

Die Fahrzeuge von Wingamm stehen auch im Ausland hoch im Kurs, auf dem folgenden Foto ist ein deutscher Vertragshändler in Kreis Soest zu sehen.

Eigentlich unbekannt ist, dass Wingamm in den 90er Jahren auch ein Monocoque Alkoven Modell, den Oasi 650 entwickelt und hergestellt hat. Bis Ende der 90er Jahre wurden 15 Fahrzeuge des Modells Oasi 650 hergestellt und verkauft.

Eigentlich unbekannt ist, dass Wingamm in den 90er Jahren auch ein Monocoque Alkoven Modell, den Oasi 650 entwickelt und hergestellt hat. Bis Ende der 90er Jahre wurden 15 Fahrzeuge des Modells Oasi 650 hergestellt und verkauft.

Auch die Werbung konzentriert sich auf das eher ungewöhnliche Profil des Alkovenmobils, zumindest was die üblichen Standards von Wingamm betrifft und lässt eine freundliche Ironie durchblicken.

Auch die Werbung konzentriert sich auf das eher ungewöhnliche Profil des Alkovenmobils, zumindest was die üblichen Standards von Wingamm betrifft und lässt eine freundliche Ironie durchblicken.

Auf dem folgenden Foto ist ein authentisches Museumsstück zu sehen: es handelt sich hierbei um das einzige Exemplar mit dem Fiat 238 als Basisfahrzeug, das aus jener Zeit stammt, als die Brüder Turri Inneneinrichtungen für die Wohnwagen von Alfacasa herstellten und, wie es der Zufall will, verfügt es über ein erhöhtes GfK-Dach!

Auf dem folgenden Foto ist ein authentisches Museumsstück zu sehen: es handelt sich hierbei um das einzige Exemplar mit dem Fiat 238 als Basisfahrzeug, das aus jener Zeit stammt, als die Brüder Turri Inneneinrichtungen für die Wohnwagen von Alfacasa herstellten und, wie es der Zufall will, verfügt es über ein erhöhtes GfK-Dach!

Als natürliche Weiterentwicklung des Ibis, leitete der Performer 510 ein neues Zeitalter in der Herstellung der Monocoque-Kabinen aus Glasfaserkunststoff ein. Die Laminierung des Werkstücks erfolgte unter Vakuum, während die Polymerisation im Autoklav bei 120°C durchgeführt und von einem Computersystem überwacht wurde, welches eine Temperaturdifferenz von nur +/-2°C gewährleisten konnte.

Als natürliche Weiterentwicklung des Ibis, leitete der Performer 510 ein neues Zeitalter in der Herstellung der Monocoque-Kabinen aus Glasfaserkunststoff ein. Die Laminierung des Werkstücks erfolgte unter Vakuum, während die Polymerisation im Autoklav bei 120°C durchgeführt und von einem Computersystem überwacht wurde, welches eine Temperaturdifferenz von nur +/-2°C gewährleisten konnte.

Die Isolierung erfolgte mit Polyurethanschaum zu 65 kg/m3 und es wurden Epoxidharze mit einem geringen spezifischen Gewicht eingesetzt. Das Ergebnis war eine Zusammensetzung, die ungefähr die Hälfte eines normalen, mit herkömmlichen Materialien enthaltenen Werkstücks wog.

Aus der unermüdlichen Feder des Designers Giordano stammen zahlreiche planerische Ideen, auch wenn nicht immer zu 100% umgesetzt , dienten sie als Anregungen für die gelungenen Wingamm-Produkte.

Aus der unermüdlichen Feder des Designers Giordano stammen zahlreiche planerische Ideen, auch wenn nicht immer zu 100% umgesetzt , dienten sie als Anregungen für die gelungenen Wingamm-Produkte.

Eines der innovativsten Projekte ist sicherlich das traumhafte Mobil CS 620, mit dem Iveco Daily als Basisfahrzeug. Ästhetisch äußerst eindrucksvoll, vereinigt dieses Fahrzeug Design und Wohnlichkeit und bietet gleichzeitig alle Vorteile eines GfK-Monocoque.

Eines der innovativsten Projekte ist sicherlich das traumhafte Mobil CS 620, mit dem Iveco Daily als Basisfahrzeug. Ästhetisch äußerst eindrucksvoll, vereinigt dieses Fahrzeug Design und Wohnlichkeit und bietet gleichzeitig alle Vorteile eines GfK-Monocoque.

Die aktuelle Produktionslinie

Komplett und vielseitig, basiert die Produktpalette von Wingamm auf der Serie Oasi, der Serie Miniline, die aus den motorisierten Brownies und den Wohnwagen Rookie 3.5 besteht, sowie dem kompakten Micros mit dem Volkswagen T5 als Basisfahrzeug.

Die komplette Serie Oasi bedient sich des Fiat Ducato mit erweiterter hinterer Spurweite und einem hohen, mit Längsträgern versehenen Rahmen als Basisfahrzeug und umfasst insgesamt neun Modelle, die in 3 unterschiedlichen Längen erhältlich sind: 540, 610 und 690 cm.

Folgende Modelle stehen im Programm:: der 540 C mit klassischer Dinette – der 540 N mit L-Sitzbank und Einzelsitz hinterm Beifahrersitz – der 610 GL mit L-Sitzbank und Etagenbetten im Heck – der 610 M mit L-Sitzbank und festem Längs-Doppelbett – der 610 N mit klassischer Dinette und gegenüberliegender Sitzbank – der 610 P mit L-Sitzbank und Längs-Einzelbett – der 690 Garage S mit Sitzbank , kleiner seitlichen Bank und einem festen Quer-Doppelbett über der Garage – der 690 LX mit L-Sitzbank und festem Queensbett der 690 M mit L-Sitzgruppe, kleiner seitlichen Bank und festem Längs-Doppelbett.

Die Serie Oasi blieb bis ins Jahr 2006 so gut wie unverändert und erfuhr mit Einführung des neuen Ducato X250 einige Erneuerungen. Erst ab 2008 begann der Umschwung. Die Produktion verlieh den Fahrzeugen stärkere Wesenszüge der Automobilindustrie. Die Aluminiumrahmen an Eingangstür und Klappen der Staufächer wurden abgeschafft. Es wurde das selbst entwickelte versteckt liegende Mehrgelenksscharnier T.HI.R.D (Total Hidden Rotation Device) eingeführt. Dieses Scharnier, extrem leicht auf Grund seiner Legierung aus Zink, Kupfer, Aluminium und Magnesium (Zama), stellte sich als kleines technologisches Meisterwerk heraus..

Die Serie Oasi blieb bis ins Jahr 2006 so gut wie unverändert und erfuhr mit Einführung des neuen Ducato X250 einige Erneuerungen. Erst ab 2008 begann der Umschwung. Die Produktion verlieh den Fahrzeugen stärkere Wesenszüge der Automobilindustrie. Die Aluminiumrahmen an Eingangstür und Klappen der Staufächer wurden abgeschafft. Es wurde das selbst entwickelte versteckt liegende Mehrgelenksscharnier T.HI.R.D (Total Hidden Rotation Device) eingeführt. Dieses Scharnier, extrem leicht auf Grund seiner Legierung aus Zink, Kupfer, Aluminium und Magnesium (Zama), stellte sich als kleines technologisches Meisterwerk heraus..

Unbedingt zu erwähnen ist auch das Befestigungssystem an Aluminiumkokillen, die direkt mit Harz am Aufbau befestigt wurden, sowie die Verwendung spezieller Exzenterbuchsen, die eine äußerst genaue Regulierung ermöglichen, auch die Teflon-Scheiben, die zwischen den beweglichen Elementen eingelegt wurden und eine optimale und lang anhaltende Gleitfähigkeit gewährleisten sind erwähnenswert.

Durch die Abschaffung der Rahmen wird einerseits der Fahrzeuglinie eine außergewöhnliche Klarheit verliehen und andererseits werden die Wärmebrücken und die unvermeidlichen Probleme bei der Versiegelung beseitigt, Später wurden noch die Aluminium-Staufächer durch GFK-Formen ersetzt und das Funkverriegelungssystem eingeführt, ohne sichtbare Schlösser.

Die letzten innovativen Neuerungen wurden mit den 2013 Modellen präsentiert. Das Boden Floor Comfort System. Ein spezieller Sandwich-Flachboden aus Glasfaserkunststoff mit einer Isolierung aus Polyurethanschaum und eingelassenen GFK-Kanälen für den Warmluft-Transport der Heizungsanlage

Die letzten innovativen Neuerungen wurden mit den 2013 Modellen präsentiert. Das Boden Floor Comfort System. Ein spezieller Sandwich-Flachboden aus Glasfaserkunststoff mit einer Isolierung aus Polyurethanschaum und eingelassenen GFK-Kanälen für den Warmluft-Transport der Heizungsanlage

Das Safety Lock System. Die neuartige und exklusive Zentralverriegelung aus dem Automobil-Konzept ermöglicht mit der Fahrzeugfernbedienung alle Türen und Klappen, bis auf WC-Fachklappe, zu end- oder zu verriegeln. Bis auf die Aufbautür sind keine Endriegelungsgriffe auf den Service-Türen und Klappen, sondern nur noch ein kleiner elektrischer Drucksensor über oder neben den Serviceöffnungen.

Konsequent wurden die aus Aluminium gefertigten Staufächer durch isolierte GFK-Formen ersetzt. Der Garagenraum X-Trafit eine Doppelschale aus erhitztem Glasfaserkunststoff wird jetzt in allen Fahrzeugen mit Garage eingesetzt. Die innovativ komplett neu gestaltete und vergrößerte Eingangstür mit einer Innenschale aus GFK und einem größeren Abfalleimer sowie einer tieferen Einstiegsstufe auch aus GFK, werten die Oasi-Reihe auf.

Die drei Fahrzeuge der Serie Miniline mit der Basis Fiat/ALKO sind, der Brownie 5.0 mit klassischer Dinette, der Brownie 5.8 GL mit klassischer Dinette, und Stockbetten im Heck und der Brownie 5.8 N mit klassischer Dinette und seitlicher Sitzbank.

Die drei Fahrzeuge der Serie Miniline mit der Basis Fiat/ALKO sind, der Brownie 5.0 mit klassischer Dinette, der Brownie 5.8 GL mit klassischer Dinette, und Stockbetten im Heck und der Brownie 5.8 N mit klassischer Dinette und seitlicher Sitzbank.

Die Produktionseinheit

Das Wingamm-Werk befindet sich in Arbizzano di Negrar, vor den Toren Veronas, beschäftigt insgesamt 25 Personen und besteht aus zwei Abteilungen mit einer Fläche von insgesamt 8.000 qm, davon 3.500 qm vollständig überdacht. In einer der beiden Abteilungen sind die Büros, die Lager und die Räume für Vorbereitung und Lackierung untergebracht, während die andere die Abteilung zur Vorbereitung der Rahmen und Montage der Aufbauten, die Tischlerei und die CNC-Maschinen zum Fräsen der Modelle sowie die tatsächliche Einrichtungsabteilung beherbergt.

Daten und Kontaktmöglichkeiten

| Name | Wingamm |

| Adresse | Via Leonardo Da Vinci,1 Arbizzano di Negrar (VR) |

| GPS-Koordinaten | |

| Telefon | +39 045 7513715 |

| Fax | +39 045 6020478 |

| Website | www.wingamm.com |

| info@wingamm.com | |

| Öffnungszeiten | |

| Öffnungszeiten (Service) | Bei: La Vie On Road di Settimo Pescantina (VR) 8,30-12,30 15-19 täglich, außer Montagvormittag und Sonntag |

| Öffnungszeiten (Ersatzteile) | Bei: La Vie On Road di Settimo Pescantina (VR) 8,30-12,30 15-19 täglich, außer Montagvormittag und Sonntag |

| Beginn der Aktivität | 1977 |

| Produktionsfläche | 3500 m2 |

| Zahl der Mitarbeiter | 25 |

| Produkttyp | Teilintegrierte mit GfK-Monocoque |

| Jährliche Fahrzeugproduktion | 120 |

| Aktuell produzierte Serien | Oasi Brownie Micros Rookie |

| Vertragshändler in Italien | Beltrani Caravan Market (BO – FC), Camper World (SA), Coinova (AL), Gira Gira (VA), La Vie On Road (VR), |

| Tag der offenen Tür oder andere Initiativen | 2 Werksbesichtigungen im April und Mai |

Komponenten und Hersteller

Die GfK-Monocoque-Kabinen, komplett mit Boden “Floor Comfort System”, werden von externen Unternehmen hergestellt, die in der Bearbeitung und Fertigung von Glasfaserwerkstücken spezialisiert sind. Dasselbe gilt auch für sämtliche Zusatzkomponenten, wie die Eingangstüre und dazugehörigen Innenrahmen, die isolierten Staufächer mit den entsprechenden Klappen, die GFK-Bodenschalen für Toilette und Dusche, die Waschbecken und den X-Trafit Schalen der Garage.

Die Serie Oasi bedient sich des Fiat Ducato als Basisfahrzeug, mit Standard-Rahmen und erweiterter hinterer Spurweite, während die drei Brownie-Modelle die gleiche Front Basis in Kombination mit einem AL-KO AMC-Rahmen verwenden. Für die Wasseranlage werden Shurflo-Pumpen, Rilsan-Leitungen mit John-Guest-Anschlüssen und Thetford-WCs verwendet, die Elektronik von CBE und die Gasgeräte der Firma Truma. .

Die serienmäßige Heizungsanlage in der Oasi-Baureihe ist die Truma Combi 4, während die drei Brownie Modelle serienmäßig mit den Air Top Dieselheizungen von Webasto und den Truma Gasboilern ausgestattet sind. Die Fenster, Dachluken und Kühlschränke stammen von Dometic.

Die Montagelinie

Das Werk, in dem die Wingamm-Fahrzeuge hergestellt werden, folgt einer rein handwerklichen Philosophie und sieht keine Fertigungs-Straße vor, sondern ist vielmehr in “Inseln” unterteilt, wobei jede einzelne der Durchführung von bestimmten Vorgängen zur Vorbereitung und Fertigung dient. Während der Fertigung steht das Fahrzeug also still. Es wird darauf geachtet, dass es immer absolut eben steht, um die einzelnen Montagevorgänge zu erleichtern.

Die Fahrerkabinen des Fiat Ducato, welche mit dem AL-KO Rahmen zur Fertigung der Brownies versehen werden, kommen in unserem Werk ohne Originalrahmen an und sind paarweise, aber einander entgegengesetzt, verbunden. Sobald das AL-CO-Fahrgestell mit dem Fiat-Triebkopf verbunden wurde, ist das Basisfahrzeug bereit für die Montage des Aufbaus, der im Anschluss eingerichtet wird.

Für die Kabine des Ducato in der Version Camping Car sorgt Fiat bereits direkt im Werk für den Einschnitt in das Fahrzeugdach, was nicht nur ein Höchstmaß an struktureller Robustheit, sondern auch eindeutige Vorteile für die Ausstatter im Hinblick auf Zweckmäßigkeit und Geschwindigkeit bei der Durchführung gewährleistet.

Für die Kabine des Ducato in der Version Camping Car sorgt Fiat bereits direkt im Werk für den Einschnitt in das Fahrzeugdach, was nicht nur ein Höchstmaß an struktureller Robustheit, sondern auch eindeutige Vorteile für die Ausstatter im Hinblick auf Zweckmäßigkeit und Geschwindigkeit bei der Durchführung gewährleistet.

Angesichts der Ausmaße des Aufbaus und des raffinierten Bewegungsmechanismus des Hubbetts, sind einige kleine Anpassungen notwendig.

Angesichts der Ausmaße des Aufbaus und des raffinierten Bewegungsmechanismus des Hubbetts, sind einige kleine Anpassungen notwendig.

Um Beschädigungen der Türverkleidungen zu vermeiden, werden diese mit eigens dafür vorgesehenen gepolsterten Abdeckungen geschützt, die mit einem Papierklebeband, das üblicherweise von den Karosseriebauern für genau diese Vorgänge verwendet wird, befestigt.

Um Beschädigungen der Türverkleidungen zu vermeiden, werden diese mit eigens dafür vorgesehenen gepolsterten Abdeckungen geschützt, die mit einem Papierklebeband, das üblicherweise von den Karosseriebauern für genau diese Vorgänge verwendet wird, befestigt.

Auch Teile des Armaturenbrettes und die Verkleidung des Einstiegs der Türöffnung werden entfernt um zu einem späteren Zeitpunkt die notwendigen elektrischen Verkabelungen vornehmen zu können.

Auch Teile des Armaturenbrettes und die Verkleidung des Einstiegs der Türöffnung werden entfernt um zu einem späteren Zeitpunkt die notwendigen elektrischen Verkabelungen vornehmen zu können.

Vor der Installation des Aufbaus wird der Warmlufterhitzer Air Top von Webasto in der vorgesehenen Position angebracht, während die Verlegung der Leitungen und die Herstellung der elektrischen Anschlüsse zu einem späteren Zeitpunkt durchgeführt werden.

Vor der Installation des Aufbaus wird der Warmlufterhitzer Air Top von Webasto in der vorgesehenen Position angebracht, während die Verlegung der Leitungen und die Herstellung der elektrischen Anschlüsse zu einem späteren Zeitpunkt durchgeführt werden.

Auch beim Ducato mit Leiterrahmen wird der Einschnitt im Fahrzeugdach bereits im Werk von Fiat ausgeführt, und auch in diesem Fall sind einige Vorbereitungsarbeiten für die Montage der Kabine notwendig.

Auch beim Ducato mit Leiterrahmen wird der Einschnitt im Fahrzeugdach bereits im Werk von Fiat ausgeführt, und auch in diesem Fall sind einige Vorbereitungsarbeiten für die Montage der Kabine notwendig.

Der Originalrahmen verfügt über eine erweiterte hintere Spurweite und hohe Längsträger, wodurch die Fahrzeuge einerseits über einen höher liegenden Boden verfügen und andererseits viele Vorteile, im Hinblick auf Robustheit, Drehfestigkeit und die daraus folgende Fahrstabilität, gegeben sind.

Der Originalrahmen verfügt über eine erweiterte hintere Spurweite und hohe Längsträger, wodurch die Fahrzeuge einerseits über einen höher liegenden Boden verfügen und andererseits viele Vorteile, im Hinblick auf Robustheit, Drehfestigkeit und die daraus folgende Fahrstabilität, gegeben sind.

Wie bereits angesprochen, sind einige Arbeiten notwendig, darunter die Entfernung der vier Seitenbügel, welche die seitlichen Staufächer behindern würden. Am hinteren Ende hingegen ist die Querverbindung der beiden Längsträger zu entfernen, denn sie würde die Anbringung des klassischen rückseitigen Staufachs behindern.

Wie bereits angesprochen, sind einige Arbeiten notwendig, darunter die Entfernung der vier Seitenbügel, welche die seitlichen Staufächer behindern würden. Am hinteren Ende hingegen ist die Querverbindung der beiden Längsträger zu entfernen, denn sie würde die Anbringung des klassischen rückseitigen Staufachs behindern.

Zur Beibehaltung der ursprünglichen Robustheit des Rahmens wird sie, gemäß speziellen Richtlinien des Stammhauses, durch eine eigens dafür vorgesehene und genauso robuste Querverbindung aus verzinktem Stahl ersetzt, die entsprechend tiefer angebracht wird, um die Installation des Staufachs im Heck zu ermöglichen.

Zur Beibehaltung der ursprünglichen Robustheit des Rahmens wird sie, gemäß speziellen Richtlinien des Stammhauses, durch eine eigens dafür vorgesehene und genauso robuste Querverbindung aus verzinktem Stahl ersetzt, die entsprechend tiefer angebracht wird, um die Installation des Staufachs im Heck zu ermöglichen.

Alle verwendeten Fahrgestelle sind mit verstärkten Hinterfedern ausgestattet, die zu der optimalen Stabilität beitragen, durch die sich die Fahrzeuge der Serie Oasi auszeichnen.

Alle verwendeten Fahrgestelle sind mit verstärkten Hinterfedern ausgestattet, die zu der optimalen Stabilität beitragen, durch die sich die Fahrzeuge der Serie Oasi auszeichnen.

Die Monocoque-Karosserien werden extern hergestellt und ins Werk in Verona unbearbeitet, nur mit einer Schicht Gelcoat-Anstrich (ein Speziallack, der im Schiffsbau als Finish des Glasfaserkunststoffs verwendet wird), geliefert. Nach Aufbau der Kabine auf das Fahrgestell und vor Einbau der Inneneinrichtung, wird das Fahrzeug in der Lackierkabine fertig bearbeitet.

Die Monocoque-Karosserien werden extern hergestellt und ins Werk in Verona unbearbeitet, nur mit einer Schicht Gelcoat-Anstrich (ein Speziallack, der im Schiffsbau als Finish des Glasfaserkunststoffs verwendet wird), geliefert. Nach Aufbau der Kabine auf das Fahrgestell und vor Einbau der Inneneinrichtung, wird das Fahrzeug in der Lackierkabine fertig bearbeitet.

Nach der Laminierung des unterschiedlichen Glasfaser-Gewebes mit aushärtenden Harzen ist im Inneren der Kabine die Struktur erkennbar. Das Innere der Kabine wird endbearbeitet und mit geschäumten und gepolsterten Materialien bekleidet.

Nach der Laminierung des unterschiedlichen Glasfaser-Gewebes mit aushärtenden Harzen ist im Inneren der Kabine die Struktur erkennbar. Das Innere der Kabine wird endbearbeitet und mit geschäumten und gepolsterten Materialien bekleidet.

Auf dem Foto sind die Türrahmen gut sichtbar, komplett aus Glasfaserkunststoff sowie der rückseitige Stauraum Wingamm X-Trafit, eine Schale, die Wände und den Boden umschließt und dadurch gleichzeitig höhere Belastbarkeit und Isolierung gewährleistet. Der Zwischenraum wird über eine Abzweigung der kanalisierten Luft der Heizung erwärmt.

Rund um den gesamten Bereich der Fahrerkabine und auf den Verbindungsflächen mit der Kabine werden Streifen aus einem speziellen Polyurethankitt angebracht, die einerseits abdichten und andererseits die Vibration der einzelnen Teile verhindern soll.

Rund um den gesamten Bereich der Fahrerkabine und auf den Verbindungsflächen mit der Kabine werden Streifen aus einem speziellen Polyurethankitt angebracht, die einerseits abdichten und andererseits die Vibration der einzelnen Teile verhindern soll.

Die Monocoque-Kabine wird im Sandwichverfahren hergestellt, d.h. in der zuvor mit Wachs behandelten und mit Gelcoat versehnen Gussform wird ein Gewebe aus Glasfaser (die so genannte Matt) laminiert, die die 3mm Außenschicht bildet darauf folgt ein 25mm starkes Isoliermaterial aus hochwertigem Polyurethanschaum und wird dann bedeckt mit einem 2mm starken GFK-Laminat

Die Monocoque-Kabine wird im Sandwichverfahren hergestellt, d.h. in der zuvor mit Wachs behandelten und mit Gelcoat versehnen Gussform wird ein Gewebe aus Glasfaser (die so genannte Matt) laminiert, die die 3mm Außenschicht bildet darauf folgt ein 25mm starkes Isoliermaterial aus hochwertigem Polyurethanschaum und wird dann bedeckt mit einem 2mm starken GFK-Laminat

Die Laminierung (oder Schichtung) erfolgt durch Auftragen von Harzen auf Polyester-, Vinylester- oder Epoxidbasis, die sich mit Hilfe von entsprechenden Katalysatoren polymerisieren und dadurch die für die Monoblockstrukturen aus Glasfaserkunststoff so typische Steifigkeit und Widerstandsfähigkeit erhalten.

Auf einem hohen Qualitätsniveau, ohne sichtbare Nähte, erfolgt der Aufbau der Kabine auf das Fahrgestell im Hause Wingamm. Um dieses außergewöhnliche Ergebnis zu erzielen wird ein spezieller Epoxidharz (nach Muster der Verkittungen in Karosseriewerkstätten) verwendet. Die Anschlüsse werden geschliffen und poliert und gemeinsam mit der Kabine lackiert. Es entsteht eine Verschmelzung die den Anschluss nicht mehr erkennen lässt.

Auf einem hohen Qualitätsniveau, ohne sichtbare Nähte, erfolgt der Aufbau der Kabine auf das Fahrgestell im Hause Wingamm. Um dieses außergewöhnliche Ergebnis zu erzielen wird ein spezieller Epoxidharz (nach Muster der Verkittungen in Karosseriewerkstätten) verwendet. Die Anschlüsse werden geschliffen und poliert und gemeinsam mit der Kabine lackiert. Es entsteht eine Verschmelzung die den Anschluss nicht mehr erkennen lässt.

Das Finish des Bereichs rund um die Staufächer, die separat gegossen und mit Hilfe von Harzen im Monocoque einlaminiert und seit der Produktion 2013 ebenfalls in einem isolierten Sandwichaufbau hergestellt werden, erfolgt über den gesamten Umfang des Anschlags, der ausgeschnitten und beschnitten wurde. Das Gleiche gilt für die Sitze der T.HI.R.D. Scharniere.

Das Finish des Bereichs rund um die Staufächer, die separat gegossen und mit Hilfe von Harzen im Monocoque einlaminiert und seit der Produktion 2013 ebenfalls in einem isolierten Sandwichaufbau hergestellt werden, erfolgt über den gesamten Umfang des Anschlags, der ausgeschnitten und beschnitten wurde. Das Gleiche gilt für die Sitze der T.HI.R.D. Scharniere.

Eventuell während des Transports oder der Lagerung verursachte Beschädigungen können leicht mittels anbringen eines “Reparatur-Flickens” aus entsprechend geharztem Glasgewebe repariert werden. Auf den folgenden Fotos sehen Sie einige Beispiele für Ausbesserungen an der Klappe eines Staufachs und an der Eingangstür. Die reparierten Stellen werden dann entsprechend abgeschliffen und poliert, so dass sie anschließend lackiert werden können.

Eventuell während des Transports oder der Lagerung verursachte Beschädigungen können leicht mittels anbringen eines “Reparatur-Flickens” aus entsprechend geharztem Glasgewebe repariert werden. Auf den folgenden Fotos sehen Sie einige Beispiele für Ausbesserungen an der Klappe eines Staufachs und an der Eingangstür. Die reparierten Stellen werden dann entsprechend abgeschliffen und poliert, so dass sie anschließend lackiert werden können.

Das Hubbett, eine weitere Stärke der Wingamm-Fahrzeuge, hat eine Tragfähigkeit von gut 350 kg und verfügt über 4 Hebel, die von eben so vielen Gaskolben betätigt werden und sehr präzise Bewegungen gestatten, die kein Rückhaltesystem benötigen.

Das Hubbett, eine weitere Stärke der Wingamm-Fahrzeuge, hat eine Tragfähigkeit von gut 350 kg und verfügt über 4 Hebel, die von eben so vielen Gaskolben betätigt werden und sehr präzise Bewegungen gestatten, die kein Rückhaltesystem benötigen.

Die Zapfen, auf denen die Hebelarme rotieren, sind an einem Metallrahmen befestigt, der mit entsprechenden Bügeln am Aufbau verankert wird. Bei dieser Methode werden die Metallbügel mit Hilfe von Flicken aus geharztem Glasgewebe (den sogenannten “Taschentüchern”) am Glasfaserkunststoff befestigt. Dadurch kann eine extrem hohe Widerstandsfähigkeit erzielt werden, so als wären die Bügel direkt im Glasfaserkunststoff eingelassen.

Die Zapfen, auf denen die Hebelarme rotieren, sind an einem Metallrahmen befestigt, der mit entsprechenden Bügeln am Aufbau verankert wird. Bei dieser Methode werden die Metallbügel mit Hilfe von Flicken aus geharztem Glasgewebe (den sogenannten “Taschentüchern”) am Glasfaserkunststoff befestigt. Dadurch kann eine extrem hohe Widerstandsfähigkeit erzielt werden, so als wären die Bügel direkt im Glasfaserkunststoff eingelassen.

Auf den folgenden Fotos ist ein Aufbau zu sehen, der für die Endlackierung vorbereitet wird, die der tatsächlichen Inneneinrichtung vorausgeht.

Auf den folgenden Fotos ist ein Aufbau zu sehen, der für die Endlackierung vorbereitet wird, die der tatsächlichen Inneneinrichtung vorausgeht.

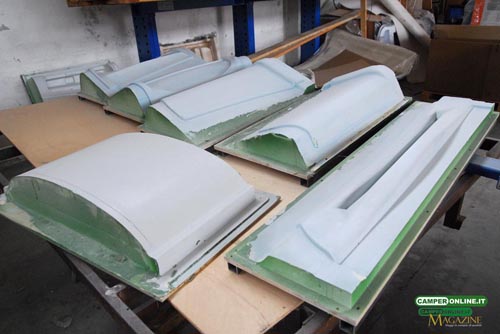

Ebenso wie der Aufbau werden die Klappen von einem externen Hersteller, unbehandelt nur mit einer in die Harzform gesprühten Schicht Gelcoat versehen, geliefert.

Ebenso wie der Aufbau werden die Klappen von einem externen Hersteller, unbehandelt nur mit einer in die Harzform gesprühten Schicht Gelcoat versehen, geliefert.

Die Verkleidungen, hinter denen sich der Bewegungsmechanismus des Hubbetts versteckt und die als Verbindung zur Fahrerkabine dienen, sind aus ABS-Kunststoff hergestellt.

Die Verkleidungen, hinter denen sich der Bewegungsmechanismus des Hubbetts versteckt und die als Verbindung zur Fahrerkabine dienen, sind aus ABS-Kunststoff hergestellt.

Der raffinierte und neuartige Boden mit “Floor Comfort System” wird komplett aus Glasfaserkunststoff gepresst. Für die Herstellung der Form ist ein Modell notwendig, wie jenes, das auf dem folgenden Foto abgebildet ist. Es handelt sich hierbei um die exakte Kopie des Bodens. Aus diesem Modell geht die Form als “Negativ” hervor mit deren Hilfe es möglich ist, das Modell (den Fußboden) in der gewünschten Anzahl herzustellen.

Der raffinierte und neuartige Boden mit “Floor Comfort System” wird komplett aus Glasfaserkunststoff gepresst. Für die Herstellung der Form ist ein Modell notwendig, wie jenes, das auf dem folgenden Foto abgebildet ist. Es handelt sich hierbei um die exakte Kopie des Bodens. Aus diesem Modell geht die Form als “Negativ” hervor mit deren Hilfe es möglich ist, das Modell (den Fußboden) in der gewünschten Anzahl herzustellen.

Das Glasfasergewebe, das entsprechend mit Polyesterharzen getränkt wird (woraus beschichtete und gepresste Produkte entstehen) wird üblicherweise in Rollen geliefert. Es hat die Form von “Mats” Matten (Glasfaserfäden die einem richtigen Webvorgang durchlaufen haben) die nicht gezwirnten Glasfaserfäden (roving), sind gleichmäßig aber ohne exakte Ausrichtung angeordnet als würde es sich um Filz handeln.

Die “Mat”( Matte) bietet die höchst mögliche Anpassungsfähigkeit an die Form und ist sehr gut für die händische Schichtung (Laminierung) geeignet, Die Matte ist nicht so leicht formbar bietet aber im Sinn der Ausrichtung der Faserachsen maximale Widerstandsfähigkeit.

Wie bereits zuvor angesprochen, ist der Ausgangspunkt für den Erhalt einer Form, die normalerweise auch aus Glasfaserkunststoff produziert wird, ein Modell, das exakt das herzustellende Objekt wiedergibt. Das Modell entsteht durch Fräsen von Polyurethan-Schaum mit extrem hoher Dichte und wird anschließend mit einer dünnen Schicht aus Glasfaserkunststoff mit einem hervorragenden Oberflächenfinish, bedeckt. Darauf werden mehrere Gewebe aus mit Harz getränkter Glasfaser geschichtet, die das “Negativ” der Form bilden.

Wie bereits zuvor angesprochen, ist der Ausgangspunkt für den Erhalt einer Form, die normalerweise auch aus Glasfaserkunststoff produziert wird, ein Modell, das exakt das herzustellende Objekt wiedergibt. Das Modell entsteht durch Fräsen von Polyurethan-Schaum mit extrem hoher Dichte und wird anschließend mit einer dünnen Schicht aus Glasfaserkunststoff mit einem hervorragenden Oberflächenfinish, bedeckt. Darauf werden mehrere Gewebe aus mit Harz getränkter Glasfaser geschichtet, die das “Negativ” der Form bilden.

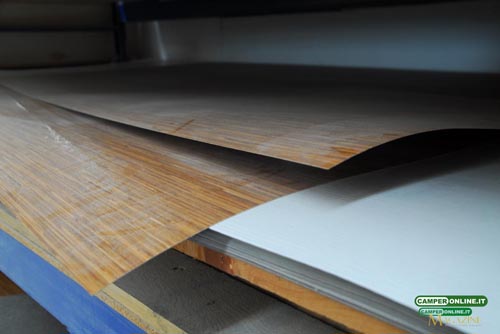

Auf dem folgenden Foto sind einige Platten aus Polyurethanschaum zu sehen, die für die Herstellung der Modelle verwendet werden.

Auf dem folgenden Foto sind einige Platten aus Polyurethanschaum zu sehen, die für die Herstellung der Modelle verwendet werden.

Die Linoleumbeläge für die Fußböden und die gepolsterten ABS-Elemente die sich über den Doppel-Hubbetten befinden, werden von externen Herstellern geliefert.

Die Linoleumbeläge für die Fußböden und die gepolsterten ABS-Elemente die sich über den Doppel-Hubbetten befinden, werden von externen Herstellern geliefert.

In diesen Kabinen erfolgt die Endlackierung der Aufbauten. Bei diesem Vorgang ist absolut kein Staub vorhanden, während die Feuchtigkeits- und Temperaturwerte kontrolliert werden.

In diesen Kabinen erfolgt die Endlackierung der Aufbauten. Bei diesem Vorgang ist absolut kein Staub vorhanden, während die Feuchtigkeits- und Temperaturwerte kontrolliert werden.

Auf diesem Foto ist ein Brownie in der Endausstattungsphase zu sehen. Der Aufbau wurde bereits lackiert und weist das typische Glänzen auf. Die rückwärtige Beleuchtung wurde installiert und man kann eine Dachluke, einen Teil des Mobiliars und die Deckenlampen für die Innenbeleuchtung erkennen.

Auf diesem Foto ist ein Brownie in der Endausstattungsphase zu sehen. Der Aufbau wurde bereits lackiert und weist das typische Glänzen auf. Die rückwärtige Beleuchtung wurde installiert und man kann eine Dachluke, einen Teil des Mobiliars und die Deckenlampen für die Innenbeleuchtung erkennen.

Das Innenleben der zuvor betrachteten Modelle wird mit einer hoch entwickelten, 5-achsigen Fräsmaschine hergestellt. Dank der großen Bewegungsfreiheit des Werkzeughalterkopfs können äußerst komplexe Formen, die sich dem Kreis annähern, geschaffen werden.

Das Innenleben der zuvor betrachteten Modelle wird mit einer hoch entwickelten, 5-achsigen Fräsmaschine hergestellt. Dank der großen Bewegungsfreiheit des Werkzeughalterkopfs können äußerst komplexe Formen, die sich dem Kreis annähern, geschaffen werden.

Auf Grund der Erfahrung der Unternehmensgründer in der Möbelindustrie konnte es gar nicht anders sein als das die Einrichtung zu 100% von Wingamm hergestellt wird. Die verwendeten Materialien und die Konstruktionstechnologien sind von erstklassiger Qualität und es werden zahlreiche Laminate und gebogene Elemente eingesetzt.

Auf Grund der Erfahrung der Unternehmensgründer in der Möbelindustrie konnte es gar nicht anders sein als das die Einrichtung zu 100% von Wingamm hergestellt wird. Die verwendeten Materialien und die Konstruktionstechnologien sind von erstklassiger Qualität und es werden zahlreiche Laminate und gebogene Elemente eingesetzt.

Das Biegen des Holzes erfolgt unter Einsatz von speziellen gewölbten Schablonen, richtiggehenden Formen, welche die zu biegenden Elemente unter Druck halten, wodurch ihnen die gewünschte Form gegeben werden kann.

Das Biegen des Holzes erfolgt unter Einsatz von speziellen gewölbten Schablonen, richtiggehenden Formen, welche die zu biegenden Elemente unter Druck halten, wodurch ihnen die gewünschte Form gegeben werden kann.

Wie bereits angesprochen, werden die Möbel aus Sperrholz oder Multiplexplatten (je nach Dicke) hergestellt, die mit Laminaten mit großer Stärke endbearbeitet werden. Das ist eine bedeutende Eigenschaft, die sich grundlegend von den gewöhnlichen Veredelungen (Rohholz, das oberflächlich mit Melaminpapier beschichtet wird) oder von Furnierholz (mit einer dünnen Schicht aus den unterschiedlichsten Holzarten beschichtet) abhebt.

Wie bereits angesprochen, werden die Möbel aus Sperrholz oder Multiplexplatten (je nach Dicke) hergestellt, die mit Laminaten mit großer Stärke endbearbeitet werden. Das ist eine bedeutende Eigenschaft, die sich grundlegend von den gewöhnlichen Veredelungen (Rohholz, das oberflächlich mit Melaminpapier beschichtet wird) oder von Furnierholz (mit einer dünnen Schicht aus den unterschiedlichsten Holzarten beschichtet) abhebt.

Die zu biegenden Elemente und die entsprechenden Laminate zur Endbearbeitung werden in der Form verklebt und gepresst.

Die zu biegenden Elemente und die entsprechenden Laminate zur Endbearbeitung werden in der Form verklebt und gepresst.

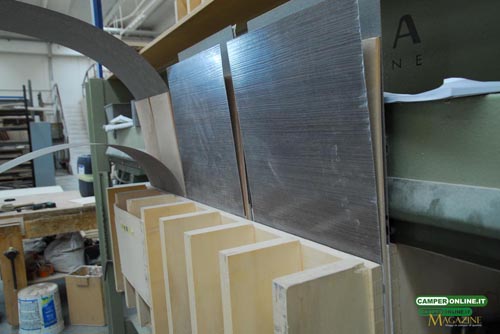

Das sind die verschiedenen Laminate, die für die Endbehandlung des Rohholzes verwendet werden.

Das sind die verschiedenen Laminate, die für die Endbehandlung des Rohholzes verwendet werden.

Da die Herstellung der Inneneinrichtung vollständig von Wingamm ausgeführt wird, verfügt das Werk über zahlreiche Maschinen zur Holzbearbeitung, von den Bänken zum Holzschnitt bis hin zu den Fräsen, von den Mehrzweckmaschinen bis hin zu Holzfräs- und Abstechmaschinen.

Da die Herstellung der Inneneinrichtung vollständig von Wingamm ausgeführt wird, verfügt das Werk über zahlreiche Maschinen zur Holzbearbeitung, von den Bänken zum Holzschnitt bis hin zu den Fräsen, von den Mehrzweckmaschinen bis hin zu Holzfräs- und Abstechmaschinen.

Diese Maschine ist unter dem Namen “Mehrzweckmaschine” bekannt, also eine Maschine, die in der Lage ist, mehrere Bearbeitungstypen durchzuführen: Kreissäge, Abricht- und Dickenhobelmaschine, vertikale Fräse vom Typ Toupie, Borhmaschine. Die Maschine auf dem Foto ist für die Dickenhobelung vorbereitet.

Diese Maschine ist unter dem Namen “Mehrzweckmaschine” bekannt, also eine Maschine, die in der Lage ist, mehrere Bearbeitungstypen durchzuführen: Kreissäge, Abricht- und Dickenhobelmaschine, vertikale Fräse vom Typ Toupie, Borhmaschine. Die Maschine auf dem Foto ist für die Dickenhobelung vorbereitet.

Bei dieser Maschine hingegen handelt es sich um eine vertikale Fräsmaschine (Toupie), die mit einer Vorrichtung zum automatischen Vorschub des in Bearbeitung befindlichen Werkstücks ausgestattet ist.

Bei dieser Maschine hingegen handelt es sich um eine vertikale Fräsmaschine (Toupie), die mit einer Vorrichtung zum automatischen Vorschub des in Bearbeitung befindlichen Werkstücks ausgestattet ist.

Eine für den 45°-Schnitt der Elemente eingestellte Abstechmaschine.

Eine für den 45°-Schnitt der Elemente eingestellte Abstechmaschine.

Eine Reihe von Zwingen, die normalerweise für das Blockieren der Teile während des Verklebens verwendet werden.

Eine Reihe von Zwingen, die normalerweise für das Blockieren der Teile während des Verklebens verwendet werden.

Einige der verschiedenen Standard-Elemente werden in größeren Mengen hergestellt und für eine spätere Verwendung im Lager aufbewahrt.

Einige der verschiedenen Standard-Elemente werden in größeren Mengen hergestellt und für eine spätere Verwendung im Lager aufbewahrt.

Im Lager befinden sich auch Formungselemente und Formen.

Im Lager befinden sich auch Formungselemente und Formen.

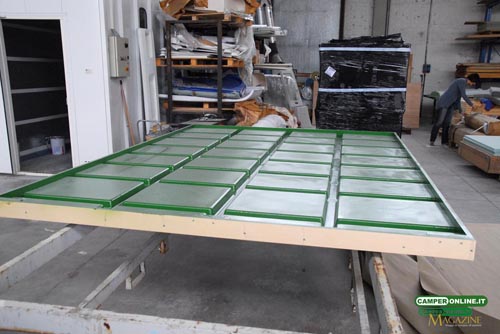

Auf den folgenden Fotos sind einige Fußböden der Serie Brownie zu sehen. Im Gegensatz zu dem in den Oasi-Fahrzeugen verwendeten “Floor Comfort System”, werden diese Fußböden aus einem Holz-Sandwich mit Polyurethan-Isolierung hergestellt.

Auf den folgenden Fotos sind einige Fußböden der Serie Brownie zu sehen. Im Gegensatz zu dem in den Oasi-Fahrzeugen verwendeten “Floor Comfort System”, werden diese Fußböden aus einem Holz-Sandwich mit Polyurethan-Isolierung hergestellt.

Das sind die Laminatrollen, mit denen die Paneele der Möbel eingefasst werden.

Das sind die Laminatrollen, mit denen die Paneele der Möbel eingefasst werden.

Auf den folgenden Fotos sind einige gebogene Elemente zu sehen, und es ist gut erkennbar, dass die Laminate zur Endbehandlung über das Rohholz hinausragen. Sie werden anschließend beschnitten und wenn das Element sichtbar montiert wird, wird es im Anschluss gebördelt.

Auf den folgenden Fotos sind einige gebogene Elemente zu sehen, und es ist gut erkennbar, dass die Laminate zur Endbehandlung über das Rohholz hinausragen. Sie werden anschließend beschnitten und wenn das Element sichtbar montiert wird, wird es im Anschluss gebördelt.

Auf den folgenden Fotos sind einige Möbeldetails zu sehen, darunter Trennwände von Schränken, Schubladen und Truhen, die auf ihren Einbau warten.

Auf den folgenden Fotos sind einige Möbeldetails zu sehen, darunter Trennwände von Schränken, Schubladen und Truhen, die auf ihren Einbau warten.

Wie bereits erwähnt, erfolgt die tatsächliche Einrichtung nicht auf einer Montagelinie, sondern bei stillstehendem, komplett eben ausgerichtetem Fahrzeug. Auf dem folgenden Foto ist gut ersichtlich, dass der Hängeschrank vorne rechts bereits montiert wurde, ebenso wie die ABS-Elemente, die einen Teil des Bewegungsmechanismus des Hubbetts und des darüber liegenden Bereichs des Dachs abdecken.

Wie bereits erwähnt, erfolgt die tatsächliche Einrichtung nicht auf einer Montagelinie, sondern bei stillstehendem, komplett eben ausgerichtetem Fahrzeug. Auf dem folgenden Foto ist gut ersichtlich, dass der Hängeschrank vorne rechts bereits montiert wurde, ebenso wie die ABS-Elemente, die einen Teil des Bewegungsmechanismus des Hubbetts und des darüber liegenden Bereichs des Dachs abdecken.

Das ist die rechte Wand mit der Öffnung für ein Fenster und dem GfK-Rahmen der Türe. Im unteren Bereich fehlt die geschäumte Polsterverkleidung, die als Oberflächenfinish dient.

Das ist die rechte Wand mit der Öffnung für ein Fenster und dem GfK-Rahmen der Türe. Im unteren Bereich fehlt die geschäumte Polsterverkleidung, die als Oberflächenfinish dient.

Eine Trennwand lässt die Platten aus geschäumtem Polstermaterial zur Innenverkleidung des Aufbaus erkennen, der zum großen Teil noch verkleidet werden muss.

Eine Trennwand lässt die Platten aus geschäumtem Polstermaterial zur Innenverkleidung des Aufbaus erkennen, der zum großen Teil noch verkleidet werden muss.

Das Anbringen der Verkleidung erfolgt schrittweise und kann die Verbindung unterschiedlicher Platten erfordern, was besonders sorgfältig durchzuführen ist.

Das Anbringen der Verkleidung erfolgt schrittweise und kann die Verbindung unterschiedlicher Platten erfordern, was besonders sorgfältig durchzuführen ist.

Das ist der Bereich über der Eingangstür, wo die Schalttafel der Elektroanlage installiert wird. Auf dem Foto sind die umhüllten Kabel erkennbar, das ABS-Material zur Abdeckung des Dachbereichs über dem Doppel-Hubbett sowie der Türrahmen. Es fehlt noch die Verkleidung aus ABS-Material, das sowohl als Endbearbeitung, als auch als Sitz der Schalttafel dient.

Das ist der Bereich über der Eingangstür, wo die Schalttafel der Elektroanlage installiert wird. Auf dem Foto sind die umhüllten Kabel erkennbar, das ABS-Material zur Abdeckung des Dachbereichs über dem Doppel-Hubbett sowie der Türrahmen. Es fehlt noch die Verkleidung aus ABS-Material, das sowohl als Endbearbeitung, als auch als Sitz der Schalttafel dient.

So präsentiert sich der obere Teil des Fachs, in dem die Gasflaschen untergebracht sind. Je nach Modell befindet es sich in Übereinstimmung mit der Dinette, der seitlichen Sitzbank oder der Küche und in Folge ändert sich auch der Typ der Endbearbeitung, der es unterzogen wird.

Die Böden in den Bädern sind vollständig aus Glasfaserkunststoff hergestellt und umschließen auch die Duschtasse. Ihre Verlegung erfolgt vor Beginn der Einrichtung der Nasszelle und auf dem Foto ist gut zu sehen, wo die WC-Schüssel angebracht wird, sowie die Wandöffnung für die herausziehbare Kassette. Der Auslauf ist bereits installiert und auf der linken Seite sind die Rilsan-Leitungen für die Wasseranlage erkennbar.

Die Böden in den Bädern sind vollständig aus Glasfaserkunststoff hergestellt und umschließen auch die Duschtasse. Ihre Verlegung erfolgt vor Beginn der Einrichtung der Nasszelle und auf dem Foto ist gut zu sehen, wo die WC-Schüssel angebracht wird, sowie die Wandöffnung für die herausziehbare Kassette. Der Auslauf ist bereits installiert und auf der linken Seite sind die Rilsan-Leitungen für die Wasseranlage erkennbar.

Die Einrichtungsarbeiten gehen weiter und bei dem Fahrzeug auf dem Foto, einem Oasi 610 N, wurde das ABS-Material zur Endbearbeitung des Dachs bereits verlegt, ebenso wie das Fenster Skyview und die Dachluke über dem Hubbett. Die Hängeschränke wurden montiert, auch wenn ihre Klappen noch fehlen, ebenso der untere Teil des Mobiliars, wobei die Seitenwände der Dinette und der Sitzbank als Trennwand zur Fahrerkabine dienen.

Die Einrichtungsarbeiten gehen weiter und bei dem Fahrzeug auf dem Foto, einem Oasi 610 N, wurde das ABS-Material zur Endbearbeitung des Dachs bereits verlegt, ebenso wie das Fenster Skyview und die Dachluke über dem Hubbett. Die Hängeschränke wurden montiert, auch wenn ihre Klappen noch fehlen, ebenso der untere Teil des Mobiliars, wobei die Seitenwände der Dinette und der Sitzbank als Trennwand zur Fahrerkabine dienen.

Die Sorgfalt bei der Einrichtung fällt auch bei der Montage der Möbel an der Wand auf, bei denen rund herum eine Gummidichtung angebracht wird um etwaige Vibrationen zu vermeiden. Dieser Kunstgriff, der selbst in der handwerklichen Herstellung seinesgleichen sucht, verhindert das lästige Knarren, das häufig während der Fahrt auftritt und gewährleistet somit Komfort und Geräuscharmut.

Die Sorgfalt bei der Einrichtung fällt auch bei der Montage der Möbel an der Wand auf, bei denen rund herum eine Gummidichtung angebracht wird um etwaige Vibrationen zu vermeiden. Dieser Kunstgriff, der selbst in der handwerklichen Herstellung seinesgleichen sucht, verhindert das lästige Knarren, das häufig während der Fahrt auftritt und gewährleistet somit Komfort und Geräuscharmut.

Für die Herstellung der Elektroanlage werden zahlreiche, umhüllte Kabel eingesetzt und verschiedene Verbindungen werden mit Zwittersteckverbindern hergestellt, die mit Faston-Kabelschuhen versehen sind.

Für die Herstellung der Elektroanlage werden zahlreiche, umhüllte Kabel eingesetzt und verschiedene Verbindungen werden mit Zwittersteckverbindern hergestellt, die mit Faston-Kabelschuhen versehen sind.

Die Tür, wie auch alle Klappen der Staufächer, verfügt über eine Zentralverriegelung mit “Safety Block System”, die an das Verriegelungssystem des Basisfahrzeugs angeschlossen sind. Das ist eine der zahlreichen Innovationen von Wingamm, durch die sich die Fahrzeuge des Herstellers aus Verona immer mehr dem Automobilsektor annähern.

Die Tür, wie auch alle Klappen der Staufächer, verfügt über eine Zentralverriegelung mit “Safety Block System”, die an das Verriegelungssystem des Basisfahrzeugs angeschlossen sind. Das ist eine der zahlreichen Innovationen von Wingamm, durch die sich die Fahrzeuge des Herstellers aus Verona immer mehr dem Automobilsektor annähern.

Das Fahrzeug auf dem Foto (Oasi 540C) befindet sich in der Endphase der Einrichtung. Das Hubbett wurde montiert, ebenso die Fenster, die Vorhänge und die Anlagentechnik, mit Ausnahme der Anschlüsse der Leitungen für den Boiler.

Das Fahrzeug auf dem Foto (Oasi 540C) befindet sich in der Endphase der Einrichtung. Das Hubbett wurde montiert, ebenso die Fenster, die Vorhänge und die Anlagentechnik, mit Ausnahme der Anschlüsse der Leitungen für den Boiler.

Ein Oasi 610 M auf der Zielgeraden. Auch in diesem Fall sind nur noch wenige Details zu erledigen, darunter die Schubladen der Küche und einige Abschnitte der Lüftungskanalisation.

Ein Oasi 610 M auf der Zielgeraden. Auch in diesem Fall sind nur noch wenige Details zu erledigen, darunter die Schubladen der Küche und einige Abschnitte der Lüftungskanalisation.

Ein fertiggestellter Oasi 610 N, bereit für die Überstellung in das Verkaufsnetz.

Ein fertiggestellter Oasi 610 N, bereit für die Überstellung in das Verkaufsnetz.

Fotogallery