La société Wingamm est liée indiscutablement au véhicule profilé avec une carrosserie monobloc en résine polyester. Au départ, Wingamm a démarré son activité à l’initiative des frères Turri, qui réalisaient des meubles pour les caravanes et qui ont poursuivi avec l’installation de fourgons aménagés.

La société Wingamm est liée indiscutablement au véhicule profilé avec une carrosserie monobloc en résine polyester. Au départ, Wingamm a démarré son activité à l’initiative des frères Turri, qui réalisaient des meubles pour les caravanes et qui ont poursuivi avec l’installation de fourgons aménagés.

L’entreprise est née au début des années 70 lorsque les fondateurs, forts de leur longue expérience de fabricants de meubles, décidèrent de commencer une collaboration avec Alfacasa, fabricant affirmé de caravanes pour qui ils produisaient le mobilier intérieur.

L’entreprise est née au début des années 70 lorsque les fondateurs, forts de leur longue expérience de fabricants de meubles, décidèrent de commencer une collaboration avec Alfacasa, fabricant affirmé de caravanes pour qui ils produisaient le mobilier intérieur.

Cette activité se poursuivra jusqu’en 1977. L’année suivante, la passion pour les véhicules de loisirs ayant grandi avec le temps, ils décident de se consacrer à l’aménagement de fourgons

Cependant, les frères Turri avaient d’autres projets en tête : ils pensaient depuis longtemps à une coque qui offrirait des qualités élevées de robustesse, de sécurité sur route et de confort, y compris pendant la saison froide. C’est ainsi que le tournant a été pris en 1982, avec la naissance du premier monocoque en résine polyester, celui qui sera le fondateur d’une production qui a fait la célébrité de Wingamm non seulement en Italie, mais aussi dans toute l’Europe.

Cependant, les frères Turri avaient d’autres projets en tête : ils pensaient depuis longtemps à une coque qui offrirait des qualités élevées de robustesse, de sécurité sur route et de confort, y compris pendant la saison froide. C’est ainsi que le tournant a été pris en 1982, avec la naissance du premier monocoque en résine polyester, celui qui sera le fondateur d’une production qui a fait la célébrité de Wingamm non seulement en Italie, mais aussi dans toute l’Europe.

Le véhicule fera ses débuts en 1983 à Caravan Europa, le salon turinois qui restera le plus important des foires de secteur en Italie jusqu’au début des années 90. C’est le lancement de l’heureuse série Oasi, aujourd’hui au sommet de la production Wingamm.

Le véhicule fera ses débuts en 1983 à Caravan Europa, le salon turinois qui restera le plus important des foires de secteur en Italie jusqu’au début des années 90. C’est le lancement de l’heureuse série Oasi, aujourd’hui au sommet de la production Wingamm.

Quelques années plus tard, la collaboration avec l’architecte turinois Bruno Giardino marquera un tournant décisif pour les véhicules de la Maison Wingamm. L’alliance parfaite entre le design et la recherche technologique les transformera en véritables références non seulement au niveau du style, mais aussi au niveau de la fonctionnalité et du confort.

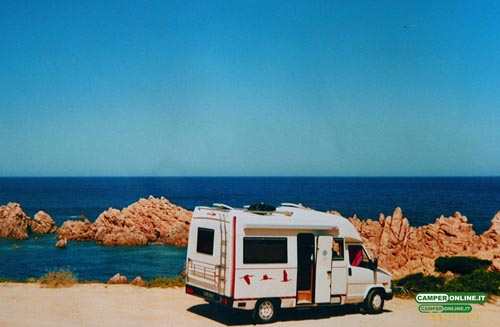

L’un des modèles les plus répandus est l’Oasi 550 S monté sur Fiat Ducato 18. De 550 cm de long, le véhicule restera en fabrication sans grandes variations jusqu’en 1991, avec sa coque monolithique et une finition extérieure gel-coat à base isophtalique, isolée à l’aide de polyuréthane expansé.

Le plancher est un sandwich à double couche de contreplaqué marine avec du matériau isolant interposé. Le dessous est revêtu de résine polyester. La configuration prévoit le lit de pavillon longitudinal breveté Turri & Boari et toujours en fabrication, la dînette classique transformable, la cuisine et le cabinet de toilette en queue.

À la même période (1982-91), le catalogue Wingamm comprend également les vans, comme une sorte d’héritage laissé par les aménagements des débuts de l’activité. Le modèle présenté sur la photo, sur une mécanique Ducato 13, est doté d’un toit surélevé en résine polyester et il ne pourrait pas en être autrement, vue la propension pour ce type de produit!

À la même période (1982-91), le catalogue Wingamm comprend également les vans, comme une sorte d’héritage laissé par les aménagements des débuts de l’activité. Le modèle présenté sur la photo, sur une mécanique Ducato 13, est doté d’un toit surélevé en résine polyester et il ne pourrait pas en être autrement, vue la propension pour ce type de produit!

Nous sommes toujours dans les années allant de 1982 à 1991, et la série Oasi comprend alors le modèle 600, mêmes caractéristiques techniques que le modèle 550 S, au moins pour ce qui est de la carrosserie et de la base mécanique, mais d’une longueur de 600 cm. Les solutions d’habitation sont les suivantes : un lit de pavillon longitudinal classique, quatre fauteuils « full-time » à l’avant, un salon transformable accueillant des petits canapés face à face en queue, et le cabinet de toilette au centre du véhicule. Pour un total de six couchages.

Nous sommes toujours dans les années allant de 1982 à 1991, et la série Oasi comprend alors le modèle 600, mêmes caractéristiques techniques que le modèle 550 S, au moins pour ce qui est de la carrosserie et de la base mécanique, mais d’une longueur de 600 cm. Les solutions d’habitation sont les suivantes : un lit de pavillon longitudinal classique, quatre fauteuils « full-time » à l’avant, un salon transformable accueillant des petits canapés face à face en queue, et le cabinet de toilette au centre du véhicule. Pour un total de six couchages.

Dans les années 1992-93, la carrosserie des modèles Oasi prend des formes plus douces et l’avant de la coque est nettement plus arrondi.

Dans les années 1992-93, la carrosserie des modèles Oasi prend des formes plus douces et l’avant de la coque est nettement plus arrondi.

L’Ibis 530 et 570 sont deux véhicules aménagés sur un Volkswagen Transporter T4, de 530 et 570 cm de long respectivement. Nous sommes en 1992, et la coque suit la technique de fabrication des modèles Oasi.

L’Ibis 530 et 570 sont deux véhicules aménagés sur un Volkswagen Transporter T4, de 530 et 570 cm de long respectivement. Nous sommes en 1992, et la coque suit la technique de fabrication des modèles Oasi.

Les meubles sont fixés à la coque par résinage. Pour les deux modèles, les plans prévoient le lit de pavillon longitudinal traditionnel et le cabinet de toilette en queue, mais ce qui différencie les deux véhicules, c’est le positionnement de la dînette classique, à droite sur le 530 et du côté opposé sur le modèle plus grand.

Les formes sont sinueuses et l’intégration de la casquette à la cabine du Transporter est absolument réussie, ressemblant presque à un prolongement naturel.

Quant à l’Ibis 500, de 1993, il est lui aussi monté sur un Volkswagen Transporter T4. La carrosserie suit les canons stylistiques des modèles plus grands et ne souffre pas le moins du monde de son extrême compacité qui a tendance, avec ces dimensions, à déséquilibrer les rapports de forme qui privilégient un peu trop la hauteur.

Quant à l’Ibis 500, de 1993, il est lui aussi monté sur un Volkswagen Transporter T4. La carrosserie suit les canons stylistiques des modèles plus grands et ne souffre pas le moins du monde de son extrême compacité qui a tendance, avec ces dimensions, à déséquilibrer les rapports de forme qui privilégient un peu trop la hauteur.

À l’intérieur, le cadre classique prévoit un lit de pavillon avant disposé dans le sens longitudinal, une dînette classique en face du vaste bloc cuisine, et le cabinet de toilette en queue.

À l’intérieur, le cadre classique prévoit un lit de pavillon avant disposé dans le sens longitudinal, une dînette classique en face du vaste bloc cuisine, et le cabinet de toilette en queue.

vec l’avènement en 1994 de la deuxième génération de Fiat Ducato, les coques de la gamme Oasi se renouvellent entièrement et prennent des formes plus arrondies, reflétant les goûts de l’époque.

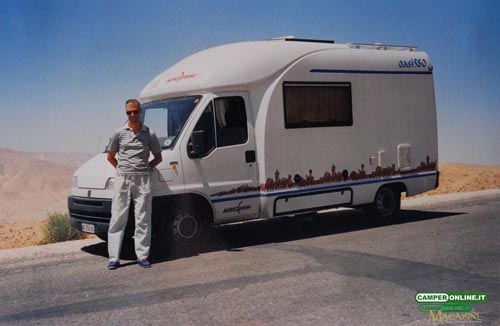

La casquette cabine est extrêmement sinueuse, presque bombée, et elle s’intègre de manière harmonieuse à la cabine de conduite du nouveau Ducato. À cette période, la gamme comprend un van, trois modèles Oasi (540, 580 et 620) et autant d’lbis sur Volkswagen Transporter (500, 530 et 570). La photo qui suit montre l’Oasi 540.

L’Oasi 580 est le véhicule intermédiaire de cette gamme heureuse. Il se distingue par son double salon, l’un composé d’une demi-dînette avec un petit canapé latéral dans la zone avant, et l’autre avec une dînette classique en queue, où se trouve également le cabinet de toilette. La cuisine est disposée en angle au dos de la demi-dînette.

L’Oasi 580 est le véhicule intermédiaire de cette gamme heureuse. Il se distingue par son double salon, l’un composé d’une demi-dînette avec un petit canapé latéral dans la zone avant, et l’autre avec une dînette classique en queue, où se trouve également le cabinet de toilette. La cuisine est disposée en angle au dos de la demi-dînette.

Les véhicules Wingamm sont appréciée également à l’étranger : la photo qui suit montre un concessionnaire de Dortmund, en Allemagne.

Les véhicules Wingamm sont appréciée également à l’étranger : la photo qui suit montre un concessionnaire de Dortmund, en Allemagne.

Peu de gens savent que Wingamm a également élaboré des capucines, et pourtant à la fin des années 90, le fabricant véronais a produit une quinzaine d’exemplaires de l’Oasi 650, avec la même coque que les profilés plus connus et l’ajout d’une capucine réussie en résine polyester.

Peu de gens savent que Wingamm a également élaboré des capucines, et pourtant à la fin des années 90, le fabricant véronais a produit une quinzaine d’exemplaires de l’Oasi 650, avec la même coque que les profilés plus connus et l’ajout d’une capucine réussie en résine polyester.

La publicité se concentre elle aussi sur le profil inusité du véhicule à capucine, au moins d’après les standards Wingamm, et en profite pour faire de l’esprit.

La publicité se concentre elle aussi sur le profil inusité du véhicule à capucine, au moins d’après les standards Wingamm, et en profite pour faire de l’esprit.

Authentique pièce de musée, ce modèle de la photo ci-dessous est un exemplaire unique aménagé sur Fiat 238 à l’époque où les frères Turri fabriquaient des intérieurs pour les caravanes Alfacasa et l’on voit déjà, comme par hasard, un toit surélevé en résine polyester!

Authentique pièce de musée, ce modèle de la photo ci-dessous est un exemplaire unique aménagé sur Fiat 238 à l’époque où les frères Turri fabriquaient des intérieurs pour les caravanes Alfacasa et l’on voit déjà, comme par hasard, un toit surélevé en résine polyester!

Évolution naturelle de l’Ibis, le Performer 510 inaugure une nouvelle ère dans la réalisation des coques monolithiques en résine polyester. Le laminage du véhicule a lieu sous vide, et la polymérisation se fait en autoclave à 120°C. Elle est contrôlée par un système informatisé à même de garantir un écart de température de +/-2°C seulement.

Évolution naturelle de l’Ibis, le Performer 510 inaugure une nouvelle ère dans la réalisation des coques monolithiques en résine polyester. Le laminage du véhicule a lieu sous vide, et la polymérisation se fait en autoclave à 120°C. Elle est contrôlée par un système informatisé à même de garantir un écart de température de +/-2°C seulement.

L’isolation est assurée par du polyuréthane expansé de 65 kg/m3 et des résines de type époxyde à poids spécifique bas. Le résultat est un composite qui pèse environ la moitié d’un produit normal obtenu avec des matières traditionnelles.

Le crayon bouillonnant du designer Giardino crée d’innombrables idées conceptuelles qui, si elles ne sont pas réalisées entièrement, servent de point de départ pour les réalisations à succès de Wingamm.

Le crayon bouillonnant du designer Giardino crée d’innombrables idées conceptuelles qui, si elles ne sont pas réalisées entièrement, servent de point de départ pour les réalisations à succès de Wingamm.

Parmi les projets les plus innovants, nous trouvons ce très beau motorhome CX 620 aménagé sur Iveco Daily. Avec son fort impact esthétique, le véhicule conjugue à la perfection le design et l’habitabilité, offrant tous les avantages de la coque monolithique en résine polyester.

Parmi les projets les plus innovants, nous trouvons ce très beau motorhome CX 620 aménagé sur Iveco Daily. Avec son fort impact esthétique, le véhicule conjugue à la perfection le design et l’habitabilité, offrant tous les avantages de la coque monolithique en résine polyester.

La production actuelle

Complète et organisée, la gamme Wingamm se fonde sur la série Oasi, sur la série Miniline composée des camping-cars Brownie, de la caravane Rookie 3.5, et du compact Micros sur Volkswagen T5.

La série Oasi est entièrement installée sur la base mécanique du Fiat Ducato à voie arrière élargie et au châssis standard haut. Elle compte neuf modèles déclinés en trois longueurs différentes : 540, 610 et 690 cm.

Les modèles sont les suivants : 540C avec dînette classique ; 540N avec dînette d’angle ; 610GL avec dînette d’angle et lits superposés ; 610M avec dînette d’angle et lit parental permanent longitudinal; 610N avec dînette classique et divan à l’opposé ; 610P avec dînette d’angle et lit simple longitudinal ; 690 Soute garage S avec dînette d’angle, banquette latérale et lit parental permanent transversal sur la soute garage ; 690LX avec dînette d’angle et lit parental permanent central ; 690M avec dînette d’angle, banquette latérale et lit parental permanent longitudinal.

Jusqu’en 2006, la série Oasi reste à peu près inchangée, mais avec l’arrivée du nouveau Ducato, la coque subit quelques modifications. Toutefois, il faudra attendre 2008 pour assister au grand tournant qui imprimera à la fabrication de fortes connotations automobiles : les châssis en aluminium de la porte et des soutes disparaissent, puis ce sera l’introduction des charnières intérieures T.HI.R.D (Total Hidden Rotation Device) et des commandes d’ouverture à distance, sans serrures apparentes.

Jusqu’en 2006, la série Oasi reste à peu près inchangée, mais avec l’arrivée du nouveau Ducato, la coque subit quelques modifications. Toutefois, il faudra attendre 2008 pour assister au grand tournant qui imprimera à la fabrication de fortes connotations automobiles : les châssis en aluminium de la porte et des soutes disparaissent, puis ce sera l’introduction des charnières intérieures T.HI.R.D (Total Hidden Rotation Device) et des commandes d’ouverture à distance, sans serrures apparentes.

L’élimination des cadres donne à la ligne du véhicule une netteté extrême ; d’autre part, elle permet d’éliminer les ponts thermiques et les problèmes inévitables de scellement. Quant aux charnières, elles s’avèrent être un petit chef-d’œuvre de technologie, à commencer par le matériau de leur fabrication qui est un alliage ultra léger de zinc, de cuivre, d’aluminium et de magnésium (zamac).

Il est intéressant de noter le système de fixation doté de coquilles en aluminium résinées directement dans la coque, l’emploi de bagues spéciales excentrées qui permettent un réglage extrêmement précis, ainsi que les rondelles en téflon intercalées entre les éléments en mouvement, garantissant un coulissement optimal et durable.

Les dernières actualisations datent des modèles 2013, avec l’introduction de nombreuses innovations visant à apporter des améliorations supplémentaires à un produit déjà excellent. L’une d’elle est le plancher « Floor Confort System », un plancher particulier en panneaux sandwich de résine polyester isolée à l’aide de polyuréthane expansé, doté d’une gaine canalisée qui reçoit l’air chaud provenant de l’installation de chauffage.

Les dernières actualisations datent des modèles 2013, avec l’introduction de nombreuses innovations visant à apporter des améliorations supplémentaires à un produit déjà excellent. L’une d’elle est le plancher « Floor Confort System », un plancher particulier en panneaux sandwich de résine polyester isolée à l’aide de polyuréthane expansé, doté d’une gaine canalisée qui reçoit l’air chaud provenant de l’installation de chauffage.

Une autre innovation importante, de type spécifiquement automobile, est le système de verrouillage centralisé inédit et exclusif Safety Lock System qui commande électriquement toutes les ouvertures de service, à l’exclusion de la soute contenant la cassette du WC.

Notons également tous les détails extrêmement intéressants tels que par exemple les soutes en résine polyester isolée à la place de l‘aluminium traditionnel, les soutes garage X-Trafit avec double coque chauffée en résine polyester, la nouvelle porte entièrement renouvelée, de dimensions majorées, avec un marchepied plus large, également en résine polyester.

Les trois produits de la gamme Miniline, tous installés sur Fiat Ducato avec châssis Al-Ko, sont le Brownie 5.0 avec dînette classique, le 5.8GL avec dînette classique et lits superposés, et le Brownie 5.8N avec dînette classique et canapé latéral.

Les trois produits de la gamme Miniline, tous installés sur Fiat Ducato avec châssis Al-Ko, sont le Brownie 5.0 avec dînette classique, le 5.8GL avec dînette classique et lits superposés, et le Brownie 5.8N avec dînette classique et canapé latéral.

L’unité de production

Situé à Arbizzano di Negrar, aux portes de Vérone, l’établissement Wingamm emploie 25 personnes au total. Il est composé de deux ensembles qui couvrent à eux deux 8000 m2, dont 3500 entièrement couverts. Le premier abrite les bureaux, le magasin et l’atelier de préparation et de peinture, le deuxième est destiné aux ateliers de préparation des châssis et de montage des coques, à la menuiserie et aux machines à commande numérique pour le fraisage des modèles, ainsi qu’à l’atelier d’installation proprement dite.

Informations et coordonnées

| Nom | Wingamm |

| Adresse | Via Leonardo Da Vinci,1 Arbizzano di Negrar (VR) |

| Coordonnées GPS | |

| Téléphone | +39 045 7513715 |

| Fax | +39 045 6020478 |

| Site web | www.wingamm.com |

| info@wingamm.com | |

| Horaires d’ouverture | |

| Horaires d’ouverture (Service) | « La Vie On Road » de Settimo Pescantina (VR) 8h30 – 12h30 / 15h00 – 19h00. Fermé : lundi matin et dimanche |

| Horaires d’ouverture (Service pièces détachées) | « La Vie On Road » de Settimo Pescantina (VR) 8h30 – 12h30 / 15h00 – 19h00. Fermé : lundi matin et dimanche |

| Première année d’activité | 1977 |

| Superficie de production | 3500 m2 |

| Effectif | 25 |

| Type de produit | Profilé avec monocoque en résine polyester. |

| Production annuelle de véhicules | 120 |

| Gamme actuellement en production | Oasi Brownie Micros Rookie |

| Concessionnaires en Italie | Beltrani Caravan Market (BO – FC), Camper World (SA), Coinova (AL), Gira Gira (VA), La Vie On Road (VR), |

| Portes ouvertes ou autres opérations | 2 visites à l’usine au mois d’avril et de mai |

Composants et fournisseurs

Les coques monolithiques en résine polyester munies de planchers Floor Confort System sont réalisées par des entreprises extérieures spécialisées dans l’usinage des produits en fibre de verre. Il en est de même pour tous les composants de complément tels que la porte et son chambranle intérieur, les soutes isolées et leurs trappes, les planchers des toilettes et de la douche, les éviers, les coques X-Trafit des soutes garage.

La série Oasi est montée sur la mécanique du Fiat Ducato avec châssis standard à voie arrière élargie, alors que les trois Brownie adoptent la même base mécanique associée au châssis Al-Ko AMC. L’installation hydraulique comprend une pompe Shurflo, la tuyauterie en Rilsan avec raccords John Guest et des WC Thetford. L’installation électrique comprend des composants CBE et celle du gaz utilise des dispositifs Truma.

La série Oasi est montée sur la mécanique du Fiat Ducato avec châssis standard à voie arrière élargie, alors que les trois Brownie adoptent la même base mécanique associée au châssis Al-Ko AMC. L’installation hydraulique comprend une pompe Shurflo, la tuyauterie en Rilsan avec raccords John Guest et des WC Thetford. L’installation électrique comprend des composants CBE et celle du gaz utilise des dispositifs Truma.

Concernant le chauffage, la série Oasi possède des radiateurs Combi de chez Truma, tandis que les trois Brownie ont les réchauffeurs Air Top de chez Webasto. Les baies, les lanterneaux et les réfrigérateurs sont de la marque Dometic.

La ligne de montage

L’établissement où sont fabriqués les véhicules Wingamm suit une philosophie rigoureusement artisanale, si bien qu’il n’existe pas de ligne de montage proprement dite. L’atelier est plutôt divisé en « îlots » destinés chacun à des opérations déterminées, de préparation et d’installation. Pendant l’installation, le véhicule est donc à l’arrêt et il est maintenu rigoureusement plan afin de faciliter les différentes opérations de montage.

Les cabines de conduite du Fiat Ducato, qui recevront le châssis Al-Ko pour l’installation des Brownie, arrivent à l’usine sans leur châssis d’origine. Elles sont assemblées dos à dos en couple. Une fois que le châssis Al-Ko est installé, la base mécanique est prête à recevoir la coque qui sera aménagée par la suite.

La cabine du Ducato version camping-car est fournie par Fiat. Le pavillon est découpé directement à l’usine. Il représente le maximum de la robustesse structurelle et ses avantages sont incontestés pour les monteurs, en termes de praticité et de rapidité d’exécution.

La cabine du Ducato version camping-car est fournie par Fiat. Le pavillon est découpé directement à l’usine. Il représente le maximum de la robustesse structurelle et ses avantages sont incontestés pour les monteurs, en termes de praticité et de rapidité d’exécution.

Dans tous les cas, étant donné les encombrements de la coque et du mécanisme raffiné de montée/descente du lit de pavillon, de petites interventions de pliage se rendent nécessaires.

Dans tous les cas, étant donné les encombrements de la coque et du mécanisme raffiné de montée/descente du lit de pavillon, de petites interventions de pliage se rendent nécessaires.

Pour éviter d’endommager les panneaux des portes, ceux-ci sont protégés à l’aide de bâches spéciales rembourrées qui sont fixées provisoirement avec du ruban papier, comme celui qu’utilisent normalement les carrossiers pour ce genre d’opérations.

Pour éviter d’endommager les panneaux des portes, ceux-ci sont protégés à l’aide de bâches spéciales rembourrées qui sont fixées provisoirement avec du ruban papier, comme celui qu’utilisent normalement les carrossiers pour ce genre d’opérations.

On enlève également une partie du tableau de bord, ainsi que le revêtement du marchepied de la porte. De cette manière, il sera possible d’installer ensuite les câblages électriques nécessaires.

On enlève également une partie du tableau de bord, ainsi que le revêtement du marchepied de la porte. De cette manière, il sera possible d’installer ensuite les câblages électriques nécessaires.

Avant de procéder à l’installation de la coque, on monte le réchauffeur à air Air Top de chez Webasto dans la position qui convient, laissant la pose des tuyauteries et les branchements électriques pour une intervention ultérieure

Avant de procéder à l’installation de la coque, on monte le réchauffeur à air Air Top de chez Webasto dans la position qui convient, laissant la pose des tuyauteries et les branchements électriques pour une intervention ultérieure

Lorsque les châssis standard du Ducato arrivent, le pavillon a déjà été découpé directement par Fiat, mais là aussi, des interventions préparatoires à l’installation de la cellule sont nécessaires.

Lorsque les châssis standard du Ducato arrivent, le pavillon a déjà été découpé directement par Fiat, mais là aussi, des interventions préparatoires à l’installation de la cellule sont nécessaires.

Le châssis d’origine est du type avec voie arrière élargie et longerons standard hauts. D’une part, ce système donne aux véhicules un plancher placé plus en hauteur, et d’autre part, les avantages sont non négligeables en termes de robustesse, de résistance à la torsion et en conséquence, de stabilité sur route.

Le châssis d’origine est du type avec voie arrière élargie et longerons standard hauts. D’une part, ce système donne aux véhicules un plancher placé plus en hauteur, et d’autre part, les avantages sont non négligeables en termes de robustesse, de résistance à la torsion et en conséquence, de stabilité sur route.

Comme nous l’avons déjà dit, certaines interventions se rendent nécessaires : entre autres, l’élimination des quatre étriers latéraux qui constitueraient un obstacle aux soutes latérales. Il faut effectuer également des modifications à l’arrière en éliminant la traverse de liaison entre les deux longerons, qui serait là aussi un obstacle à la soute arrière classique.

Comme nous l’avons déjà dit, certaines interventions se rendent nécessaires : entre autres, l’élimination des quatre étriers latéraux qui constitueraient un obstacle aux soutes latérales. Il faut effectuer également des modifications à l’arrière en éliminant la traverse de liaison entre les deux longerons, qui serait là aussi un obstacle à la soute arrière classique.

Pour garder la robustesse d’origine du châssis, d’après les directives spécifiques de la maison mère, on remplace la traverse par une autre conçue spécialement et extrêmement robuste, en acier galvanisé, surbaissée de façon à permettre le logement de la soute de queue.

Pour garder la robustesse d’origine du châssis, d’après les directives spécifiques de la maison mère, on remplace la traverse par une autre conçue spécialement et extrêmement robuste, en acier galvanisé, surbaissée de façon à permettre le logement de la soute de queue.

Tous les châssis utilisés comprennent des ressorts arrière bilame, qui contribuent eux aussi à l’excellente stabilité qui distingue les véhicules de la série Oasi.

Les carrosseries monocoques sont réalisées à l’extérieur et arrivent brutes au siège de Vérone, revêtues d’une première couche de gelcoat (résine spéciale utilisée dans le secteur nautique pour la finition de la résine polyester). Elles seront ensuite finies en cabine de peinture, une fois installées sur le châssis, et avant le montage final.

Les carrosseries monocoques sont réalisées à l’extérieur et arrivent brutes au siège de Vérone, revêtues d’une première couche de gelcoat (résine spéciale utilisée dans le secteur nautique pour la finition de la résine polyester). Elles seront ensuite finies en cabine de peinture, une fois installées sur le châssis, et avant le montage final.

À l’intérieur, les divers tissus en fibre de verre, imprégnés avec les résines durcissantes, ont été laminés ou stratifiés. Ici, le produit montre sa « trame », et la finition consistera à l’habiller d’un revêtement en matériau moulé et rembourré.

À l’intérieur, les divers tissus en fibre de verre, imprégnés avec les résines durcissantes, ont été laminés ou stratifiés. Ici, le produit montre sa « trame », et la finition consistera à l’habiller d’un revêtement en matériau moulé et rembourré.

La photo montre le chambranle de la porte, entièrement en résine polyester, et la soute arrière Wingamm X-Trafit : il s’agit d’une véritable coque qui revêt les cloisons et le plancher et qui assure en même temps une charge et une isolation plus importantes, car le réchauffement de la gaine est assuré par une ramification de la canalisation du chauffage, un système qui ressemble un peu à celui du nouveau plancher Floor Confort System.

Sur le pourtour de la cabine de conduite, sur le périmètre correspondant à la zone de contact de la cellule, on étale des cordons de mastics polyuréthanes spéciaux qui ont une double fonction : sceller, et éviter toute vibration possible entre les éléments.

Sur le pourtour de la cabine de conduite, sur le périmètre correspondant à la zone de contact de la cellule, on étale des cordons de mastics polyuréthanes spéciaux qui ont une double fonction : sceller, et éviter toute vibration possible entre les éléments.

La structure du monocoque est réalisée en sandwich en superposant dans le moule préalablement enduit de cire et de gelcoat les tissus en fibre de verre (que l’on appelle Mat) formant la feuille extérieure de 3 mm d’épaisseur, le matériau isolant en polyuréthane expansé de 25 mm et d’autres tissus en fibre de verre (la feuille interne) de 2 mm d’épaisseur.

La structure du monocoque est réalisée en sandwich en superposant dans le moule préalablement enduit de cire et de gelcoat les tissus en fibre de verre (que l’on appelle Mat) formant la feuille extérieure de 3 mm d’épaisseur, le matériau isolant en polyuréthane expansé de 25 mm et d’autres tissus en fibre de verre (la feuille interne) de 2 mm d’épaisseur.

Le laminage (ou stratification) a lieu grâce à l’application de résines à base de polyester, vinylester ou résine époxy qui polymérisent à l’aide de catalyseurs et confèrent les caractéristiques de rigidité et de résistance typiques des produits monolithiques en résine polyester.

L’intégration de la cellule à la cabine de conduite atteint, chez Wingamm, des niveaux d’excellence et aucun scellement n’est apparent. Pour obtenir ce résultat de qualité, on utilise une résine époxy spéciale qui est poncée et polie, à l’instar de ce qui est réalisé en carrosserie avec le masticage. Elle sera ensuite peinte avec le reste de la cellule, et l’ensemble ne fera plus qu’un.

L’intégration de la cellule à la cabine de conduite atteint, chez Wingamm, des niveaux d’excellence et aucun scellement n’est apparent. Pour obtenir ce résultat de qualité, on utilise une résine époxy spéciale qui est poncée et polie, à l’instar de ce qui est réalisé en carrosserie avec le masticage. Elle sera ensuite peinte avec le reste de la cellule, et l’ensemble ne fera plus qu’un.

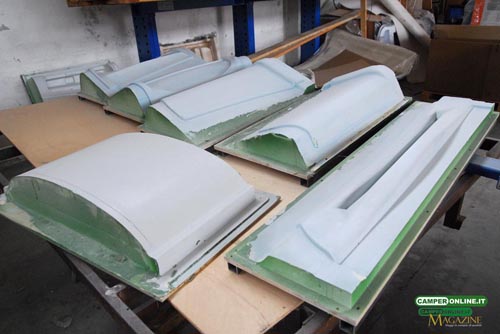

Les soutes sont moulées à part et fixées par résinage au monocoque. Depuis 2013, elles sont réalisées elles aussi en structure sandwich isolée. Dans l’espace autour des soutes, on procèdera ensuite à la finition du pourtour de la butée qui a été découpée et chanfreinée, ainsi qu’à celle du logement des charnières T.HI.R.D.

Les soutes sont moulées à part et fixées par résinage au monocoque. Depuis 2013, elles sont réalisées elles aussi en structure sandwich isolée. Dans l’espace autour des soutes, on procèdera ensuite à la finition du pourtour de la butée qui a été découpée et chanfreinée, ainsi qu’à celle du logement des charnières T.HI.R.D.

Les dommages éventuels qui peuvent se produire aussi bien pendant le transport que pendant le stockage se réparent facilement en appliquant une véritable « pièce » de tissu en verre résinée. Les photos montrent des exemples d’intervention sur une trappe d’une soute et sur la porte d’entrée. Les parties réparées seront ensuite soigneusement poncées et polies, afin d’être prêtes à recevoir la peinture.

Les dommages éventuels qui peuvent se produire aussi bien pendant le transport que pendant le stockage se réparent facilement en appliquant une véritable « pièce » de tissu en verre résinée. Les photos montrent des exemples d’intervention sur une trappe d’une soute et sur la porte d’entrée. Les parties réparées seront ensuite soigneusement poncées et polies, afin d’être prêtes à recevoir la peinture.

Le lit de pavillon, autre point fort des véhicules Wingamm, a une charge de 350 Kg et dispose de quatre leviers actionnés par autant de vérins à gaz. Ils permettent de monter/descendre le lit de manière précise sans avoir besoin d’un dispositif de retenue.

Le lit de pavillon, autre point fort des véhicules Wingamm, a une charge de 350 Kg et dispose de quatre leviers actionnés par autant de vérins à gaz. Ils permettent de monter/descendre le lit de manière précise sans avoir besoin d’un dispositif de retenue.

Les pivots sur lesquels les bras tournent sont fixés à un châssis métallique ancré à la coque à l’aide d’étriers. La méthode est connue sous le nom de « drapage » et consiste pratiquement à fixer les étriers métalliques à la résine polyester grâce à des pièces de tissu de verre résinées (les draps). Le résultat est une robustesse extrême, comme si les étriers étaient noyés directement dans la résine polyester.

Les pivots sur lesquels les bras tournent sont fixés à un châssis métallique ancré à la coque à l’aide d’étriers. La méthode est connue sous le nom de « drapage » et consiste pratiquement à fixer les étriers métalliques à la résine polyester grâce à des pièces de tissu de verre résinées (les draps). Le résultat est une robustesse extrême, comme si les étriers étaient noyés directement dans la résine polyester.

Les photos qui suivent montrent une coque que l’on est en train de préparer pour la peinture finale, laquelle précède l’aménagement intérieur proprement dit.

Les photos qui suivent montrent une coque que l’on est en train de préparer pour la peinture finale, laquelle précède l’aménagement intérieur proprement dit.

Les portes de soute, à l’instar de la coque, arrivent à l’état brut de l’usine de moulage. Elles n’ont qu’une couche de gelcoat qui a été vaporisée dans le moule de résinage.

Les portes de soute, à l’instar de la coque, arrivent à l’état brut de l’usine de moulage. Elles n’ont qu’une couche de gelcoat qui a été vaporisée dans le moule de résinage.

Les cartérages qui cachent le mécanisme de montée/descente du lit de pavillon et qui servent de raccord avec la cabine de conduite sont en matériau thermoformé plastique.

Les cartérages qui cachent le mécanisme de montée/descente du lit de pavillon et qui servent de raccord avec la cabine de conduite sont en matériau thermoformé plastique.

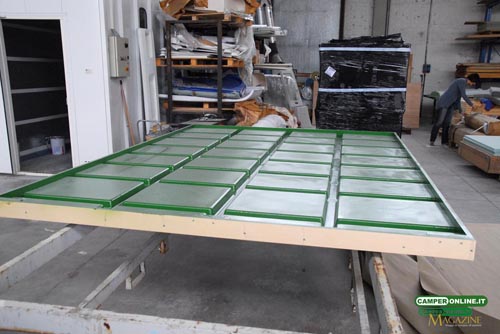

Le plancher Floor Confort System, raffiné et inédit, est entièrement moulé en résine polyester. Pour réaliser le moule, il faut un modèle comme celui de la photo ci-dessous. Il s’agit de la copie exacte du plancher, et ce modèle servira à obtenir en « négatif » l’empreinte (le moule) qui permettra de reproduire le modèle (plancher) dans le nombre d’exemplaires souhaité.

Le plancher Floor Confort System, raffiné et inédit, est entièrement moulé en résine polyester. Pour réaliser le moule, il faut un modèle comme celui de la photo ci-dessous. Il s’agit de la copie exacte du plancher, et ce modèle servira à obtenir en « négatif » l’empreinte (le moule) qui permettra de reproduire le modèle (plancher) dans le nombre d’exemplaires souhaité.

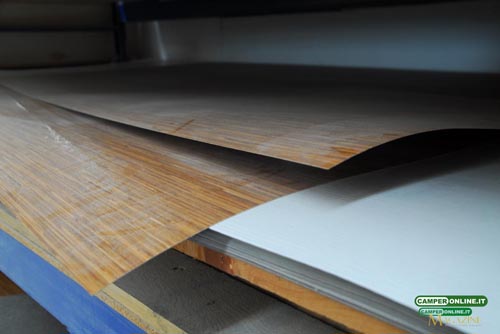

Le tissu en fibre de verre est imprégné de résines polyester et permet d’obtenir des produits de laminage et de moulage connus sous le nom de résine polyester. Il est généralement fourni en rouleaux et on le trouve sous la forme de Mat (fils en fibre de verre assemblés sans torsion (stratifils) disposés uniformément mais sans orientation précise, un peu comme le feutre) et sous forme de nattes (fils en fibre de verre soumis à un véritable procédé de tissage).

Le tissu en fibre de verre est imprégné de résines polyester et permet d’obtenir des produits de laminage et de moulage connus sous le nom de résine polyester. Il est généralement fourni en rouleaux et on le trouve sous la forme de Mat (fils en fibre de verre assemblés sans torsion (stratifils) disposés uniformément mais sans orientation précise, un peu comme le feutre) et sous forme de nattes (fils en fibre de verre soumis à un véritable procédé de tissage).

Le Mat est celui qui offre la plus grande adaptabilité au moule, et il se prête parfaitement à la stratification (laminage) manuelle ; en revanche, la natte est moins déformable, mais elle offre la plus grande résistance au niveau de l’orientation des axes des fibres

Comme nous l’avons vu plus haut, la base de départ pour obtenir un moule, généralement réalisé en résine polyester, est un modèle qui reproduit fidèlement l’objet à fabriquer. Le modèle, que l’on obtient par le fraisage de polyuréthane expansé à très haute densité, est ensuite recouvert d’une fine feuille de résine polyester à la finition de surface parfaite. Sur ce modèle, on stratifie plusieurs tissus en fibre de verre imprégnés de résine, qui constitueront l’empreinte en négatif du moule.

Comme nous l’avons vu plus haut, la base de départ pour obtenir un moule, généralement réalisé en résine polyester, est un modèle qui reproduit fidèlement l’objet à fabriquer. Le modèle, que l’on obtient par le fraisage de polyuréthane expansé à très haute densité, est ensuite recouvert d’une fine feuille de résine polyester à la finition de surface parfaite. Sur ce modèle, on stratifie plusieurs tissus en fibre de verre imprégnés de résine, qui constitueront l’empreinte en négatif du moule.

La photo qui suit montre des plaques de polyuréthane expansé que l’on utilise pour la réalisation des modèles.

La photo qui suit montre des plaques de polyuréthane expansé que l’on utilise pour la réalisation des modèles.

Les revêtements en linoléum des planchers et les revêtements thermoformés matelassés qui couvrent les lits parentaux de pavillon proviennent de fournisseurs extérieurs.

Les revêtements en linoléum des planchers et les revêtements thermoformés matelassés qui couvrent les lits parentaux de pavillon proviennent de fournisseurs extérieurs.

Voici les cabines où a lieu la peinture finale des coques. L’opération s’effectue en l’absence totale de poussières, les valeurs d’humidité et de température sont contrôlées.

Voici les cabines où a lieu la peinture finale des coques. L’opération s’effectue en l’absence totale de poussières, les valeurs d’humidité et de température sont contrôlées.

Cette photo montre un Brownie en voie d’être terminé. La coque a été peinte et elle présente son brillant typique. Le dispositif d’éclairage arrière a déjà été installé, et l’on peut entrevoir un lanterneau de toit, une partie du mobilier et les plafonniers pour l’éclairage intérieur.

Cette photo montre un Brownie en voie d’être terminé. La coque a été peinte et elle présente son brillant typique. Le dispositif d’éclairage arrière a déjà été installé, et l’on peut entrevoir un lanterneau de toit, une partie du mobilier et les plafonniers pour l’éclairage intérieur.

Les modèles vus précédemment sont réalisés à l’intérieur avec une fraiseuse sophistiquée à 5 axes. Le degré de liberté élevé de la tête porte-outils permet de reproduire des formes très complexes qui se rapprochent de la boule.

Les modèles vus précédemment sont réalisés à l’intérieur avec une fraiseuse sophistiquée à 5 axes. Le degré de liberté élevé de la tête porte-outils permet de reproduire des formes très complexes qui se rapprochent de la boule.

L’ameublement est entièrement réalisé par Wingamm et il ne pourrait en être autrement, vu l’expérience des fondateurs dans le secteur des meubles! Les matériaux employés et les techniques de construction sont de très haut niveau, employant largement le lamellé et de nombreux éléments cintrés.

L’ameublement est entièrement réalisé par Wingamm et il ne pourrait en être autrement, vu l’expérience des fondateurs dans le secteur des meubles! Les matériaux employés et les techniques de construction sont de très haut niveau, employant largement le lamellé et de nombreux éléments cintrés.

Le cintrage du bois est réalisé à l’aide de gabarits particuliers, qui sont de véritables moules maintenant sous pression les éléments à courber, ce qui permet de leur donner la forme souhaitée.

Le cintrage du bois est réalisé à l’aide de gabarits particuliers, qui sont de véritables moules maintenant sous pression les éléments à courber, ce qui permet de leur donner la forme souhaitée.

Comme nous l’avons déjà dit, les meubles sont réalisés en contreplaqué ou en multicouche (suivant l’épaisseur) et finis avec des lamellés de grande épaisseur. C’est une caractéristique importante, qui les différencie fortement des revêtements plus courants (bois bruts avec finition superficielle et revêtements en papier mélaminé) ou plaqués (revêtus d’une fine feuille de bois des essences les plus variées).

Comme nous l’avons déjà dit, les meubles sont réalisés en contreplaqué ou en multicouche (suivant l’épaisseur) et finis avec des lamellés de grande épaisseur. C’est une caractéristique importante, qui les différencie fortement des revêtements plus courants (bois bruts avec finition superficielle et revêtements en papier mélaminé) ou plaqués (revêtus d’une fine feuille de bois des essences les plus variées).

Les éléments à cintrer et les lamellés de finition sont collés et pressés dans le moule.

Les éléments à cintrer et les lamellés de finition sont collés et pressés dans le moule.

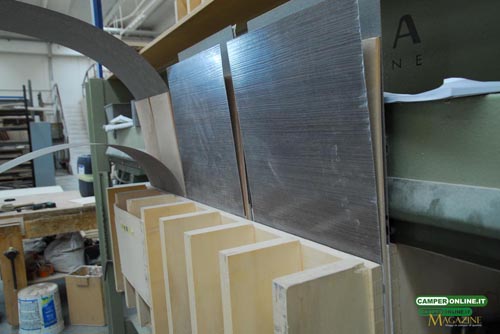

Voici les différents lamellés employés pour la finition des bois bruts.

Voici les différents lamellés employés pour la finition des bois bruts.

Étant donné que l’ameublement est entièrement réalisé chez Wingamm, les machines pour l’usinage du bois sont nombreuses : bancs de scie, fraiseuses, machines à bois combinées, toupies, tronçonneuses.

Étant donné que l’ameublement est entièrement réalisé chez Wingamm, les machines pour l’usinage du bois sont nombreuses : bancs de scie, fraiseuses, machines à bois combinées, toupies, tronçonneuses.

Machine à bois connue sous le nom de « combinée », capable d’exécuter plusieurs types d’usinage : scie circulaire, dégauchisseuse et raboteuse à simple table, fraiseuse verticale Toupie, mortaiseuse. Sur la photo, la machine est préparée pour le rabotage simple.

Machine à bois connue sous le nom de « combinée », capable d’exécuter plusieurs types d’usinage : scie circulaire, dégauchisseuse et raboteuse à simple table, fraiseuse verticale Toupie, mortaiseuse. Sur la photo, la machine est préparée pour le rabotage simple.

Nous avons ici une fraiseuse verticale (Toupie) équipée d’un dispositif d’avance automatique de la pièce en cours d’usinage.

Nous avons ici une fraiseuse verticale (Toupie) équipée d’un dispositif d’avance automatique de la pièce en cours d’usinage.

Une tronçonneuse programmée pour la découpe d’éléments à 45°.

Une tronçonneuse programmée pour la découpe d’éléments à 45°.

Série d’étaux utilisés normalement pour le serrage des pièces pendant le collage.

Série d’étaux utilisés normalement pour le serrage des pièces pendant le collage.

De nombreux éléments d’emploi standard sont fabriqués en plusieurs exemplaires et stockés en vue d’une utilisation future.

De nombreux éléments d’emploi standard sont fabriqués en plusieurs exemplaires et stockés en vue d’une utilisation future.

Le magasin abrite également des éléments de modélisation et des moules.

Le magasin abrite également des éléments de modélisation et des moules.

Les photos qui suivent montrent des planchers de la série Brownie. À la différence des Floor Confort System utilisés sur les véhicules Oasi, ces planchers sont réalisés en sandwich de bois et isolés avec du polyuréthane.

Les photos qui suivent montrent des planchers de la série Brownie. À la différence des Floor Confort System utilisés sur les véhicules Oasi, ces planchers sont réalisés en sandwich de bois et isolés avec du polyuréthane.

Voici les rouleaux de lamellés qui borderont les panneaux des meubles.

Voici les rouleaux de lamellés qui borderont les panneaux des meubles.

Les photos qui suivent présentent des éléments cintrés qui montrent bien les lamellés de finition en excédent par rapport au bois brut. Ils seront chanfreinés et si la partie est apparente, on exécutera une bordure.

Les photos qui suivent présentent des éléments cintrés qui montrent bien les lamellés de finition en excédent par rapport au bois brut. Ils seront chanfreinés et si la partie est apparente, on exécutera une bordure.

Ci-dessous des détails de meubles : cloisons d’armoires, tiroirs et coffres prêts à être installés.

Ci-dessous des détails de meubles : cloisons d’armoires, tiroirs et coffres prêts à être installés.

Comme nous l’avons dit, le véritable montage n’est pas effectué le long d’une ligne de montage, mais lorsque le véhicule est à l’arrêt et rigoureusement plan. On peut voir ci-dessous que le placard avant droit a déjà été installé, ainsi que les pans thermoformés qui recouvrent une partie du mécanisme de montée/descente du lit de pavillon et de la partie du toit au-dessus.

Comme nous l’avons dit, le véritable montage n’est pas effectué le long d’une ligne de montage, mais lorsque le véhicule est à l’arrêt et rigoureusement plan. On peut voir ci-dessous que le placard avant droit a déjà été installé, ainsi que les pans thermoformés qui recouvrent une partie du mécanisme de montée/descente du lit de pavillon et de la partie du toit au-dessus.

Voici la cloison de droite avec l’ouverture d’une baie et le chambranle de la porte en résine polyester. Dans la partie basse, il manque le revêtement en mousse matelassée qui représentera la finition.

Voici la cloison de droite avec l’ouverture d’une baie et le chambranle de la porte en résine polyester. Dans la partie basse, il manque le revêtement en mousse matelassée qui représentera la finition.

Une cloison de séparation laisse entrevoir les feuilles de mousse matelassée pour le revêtement intérieur de la coque, qui doit encore être habillée en grande partie.

Une cloison de séparation laisse entrevoir les feuilles de mousse matelassée pour le revêtement intérieur de la coque, qui doit encore être habillée en grande partie.

La pose du revêtement a lieu progressivement et peut demander l’assemblage de feuilles différentes, ce qui sera exécuté tout aussi soigneusement.

La pose du revêtement a lieu progressivement et peut demander l’assemblage de feuilles différentes, ce qui sera exécuté tout aussi soigneusement.

Voici l’emplacement au-dessus de la porte d’entrée, où sera installé le panneau de commande de l’installation électrique. La photo montre les câbles gainés, le pan thermoformé qui recouvre la partie du toit située au-dessus du lit parental de pavillon, et le chambranle de la porte. Il manque encore le revêtement thermoformé qui aura la double fonction de finition et de logement du tableau électrique.

Voici l’emplacement au-dessus de la porte d’entrée, où sera installé le panneau de commande de l’installation électrique. La photo montre les câbles gainés, le pan thermoformé qui recouvre la partie du toit située au-dessus du lit parental de pavillon, et le chambranle de la porte. Il manque encore le revêtement thermoformé qui aura la double fonction de finition et de logement du tableau électrique.

Voici comment se présente la partie supérieure de la soute bouteilles. Suivant le modèle, elle peut coïncider avec la dînette, le petit canapé latéral ou la cuisine et en conséquence, le type de finition qu’elle subira sera fonction de son emplacement.

Les planchers des salles de bain sont entièrement réalisés en résine polyester et ils englobent le bac de douche. Ils sont posés avant de commencer le montage de l’espace des toilettes. Sur la photo, on voit le logement de la cuvette des WC et l’ouverture dans la cloison pour le compartiment de la cassette extractible. La bonde de vidange est déjà installée et sur la gauche, on aperçoit les tuyaux Rilsan pour la robinetterie.

Les planchers des salles de bain sont entièrement réalisés en résine polyester et ils englobent le bac de douche. Ils sont posés avant de commencer le montage de l’espace des toilettes. Sur la photo, on voit le logement de la cuvette des WC et l’ouverture dans la cloison pour le compartiment de la cassette extractible. La bonde de vidange est déjà installée et sur la gauche, on aperçoit les tuyaux Rilsan pour la robinetterie.

Les travaux d’aménagement se poursuivent et le véhicule de la photo, un Oasi 610N, montre les pans thermoformés finissant le toit en pose, ainsi que le toit ouvrant Skyview et le lanterneau desservant le lit de pavillon. On voit que les placards ont été installés, il manque juste les portes, ainsi que la partie basse du mobilier, avec les cloisons latérales de la dînette et du canapé qui servent de séparation d’avec la cabine de conduite.

Les travaux d’aménagement se poursuivent et le véhicule de la photo, un Oasi 610N, montre les pans thermoformés finissant le toit en pose, ainsi que le toit ouvrant Skyview et le lanterneau desservant le lit de pavillon. On voit que les placards ont été installés, il manque juste les portes, ainsi que la partie basse du mobilier, avec les cloisons latérales de la dînette et du canapé qui servent de séparation d’avec la cabine de conduite.

On remarque le soin apporté au montage également dans l’assemblage des meubles aux cloisons, réalisé en interposant une garniture de caoutchouc le long du pourtour afin d’éliminer toute vibration possible. Cette astuce, qui n’a pas son pareil y compris dans la fabrication artisanale, empêche les craquements pénibles que l’on entend souvent en roulant, et assure le confort et le silence

On remarque le soin apporté au montage également dans l’assemblage des meubles aux cloisons, réalisé en interposant une garniture de caoutchouc le long du pourtour afin d’éliminer toute vibration possible. Cette astuce, qui n’a pas son pareil y compris dans la fabrication artisanale, empêche les craquements pénibles que l’on entend souvent en roulant, et assure le confort et le silence

L’installation électrique comprend de nombreux câbles gainés. Les différents branchements sont réalisés avec des connecteurs mâle/femelle munis de cosses Faston.

L’installation électrique comprend de nombreux câbles gainés. Les différents branchements sont réalisés avec des connecteurs mâle/femelle munis de cosses Faston.

La porte, comme tous les trappes des soutes, est équipée d’un verrouillage centralisé Safety Block System relié au système de verrouillage de la mécanique de base. C’est l’une des nombreuses innovations Wingamm qui rapproche de plus en plus les véhicules du fabricant véronais du secteur automobile.

La porte, comme tous les trappes des soutes, est équipée d’un verrouillage centralisé Safety Block System relié au système de verrouillage de la mécanique de base. C’est l’une des nombreuses innovations Wingamm qui rapproche de plus en plus les véhicules du fabricant véronais du secteur automobile.

Le véhicule de la photo (Oasi 540C) est en fin de montage. Le lit de pavillon a été installé ainsi que les baies, les rideaux et les équipements, à l’exclusion des raccords des tuyauteries du boiler.

Le véhicule de la photo (Oasi 540C) est en fin de montage. Le lit de pavillon a été installé ainsi que les baies, les rideaux et les équipements, à l’exclusion des raccords des tuyauteries du boiler.

Un Oasi 610M sur la ligne d’arrivée. Il ne reste que quelques détails à installer, entre autres les tiroirs de la cuisine et des segments de la canalisation de l’air.

Un Oasi 610M sur la ligne d’arrivée. Il ne reste que quelques détails à installer, entre autres les tiroirs de la cuisine et des segments de la canalisation de l’air.

Un Oasi 610N terminé et prêt à être transporté au réseau de vente.

Un Oasi 610N terminé et prêt à être transporté au réseau de vente.

Fotogallery