Si chiama System Evolution Assembly, ed è il nuovo sistema di costruzione introdotto due anni fa per i veicoli del gruppo SEA. Dapprima limitato ai mezzi di fascia più alta dei singoli Brand, è stato esteso, a partire da questa stagione, a tutti i prodotti: un deciso passo in avanti nella realizzazione delle scocche, capace di proiettare i mezzi del Gruppo toscano in una dimensione di assoluto rilevo. Il concetto che sta alla base di questo importante “step” evolutivo è semplice: eliminare del tutto il legno dalla struttura, ponendo di fatto fine ai problemi inerenti le infiltrazioni d’acqua (vera “croce” delle strutture di tipo tradizionale) e al tempo stesso realizzare pannelli che abbiano insieme solidità strutturale e capacità superiori di isolamento termico.

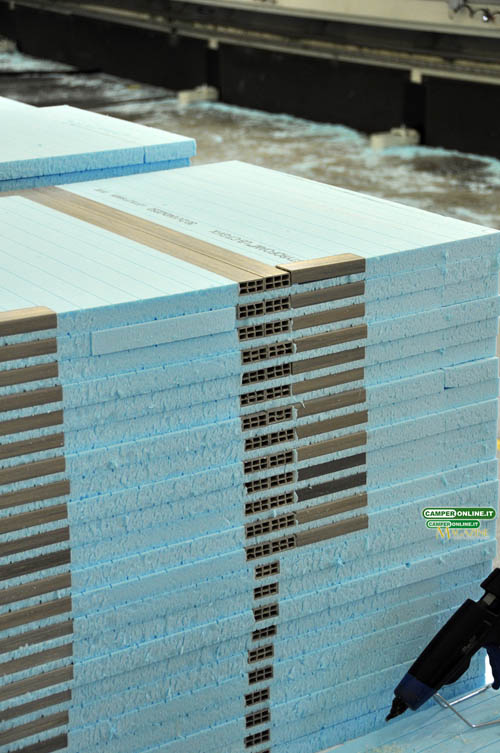

Il System Evolution Assembly (con il quale vengono realizzate le pareti e lo specchio di coda) prevede una struttura sandwich costituita da due lastre di vetroresina, esterna e interna (di spessore maggiore la prima, minore la seconda), e materiale isolante Styrofoam. La struttura perimetrale è costituita da un materiale agglomerato, il perimetro delle aperture è realizzato in resina bi-composita termoindurente, mentre all’interno delle pareti sono “annegate” piastre metalliche con alto coefficiente di portata e profili in estruso ai quali vengono agganciati gli elementi interni.

Il procedimento costruttivo, che abbiamo potuto vedere in prima persona nel corso di una nostra recente visita, è interamente realizzato in proprio nell’unità produttiva di proprietà e gestione diretta del Gruppo SEA.

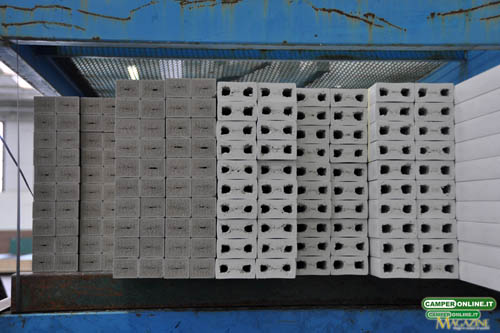

La prima fase consiste nella preparazione dello Styrofoam, che, grazie a macchine da taglio a controllo numerico, viene sagomato nelle forme adeguate secondo il veicolo al quale verrà destinato. Nella stessa “stazione”, vengono tagliati e inserite – in posizioni prederminate secondo il progetto – le piastre metalliche di supporto del mobilio, nelle quali le visti di assemblaggio del mobilio trovano robusto e duraturo ancoraggio, e i regoli in materiale estruso. Questi ultimi in particolare sono di diverso tipo, a seconda se si tratti della struttura perimetrale alta oppure di quella, particolare, destinata alla parte bassa della parete e deputata a e essere solidarizzata con il pavimento. Altri ancora sono quelli utilizzati all’interno delle pareti e che offrono adeguato ancoraggio laterale alle parte dell’arredo che appoggia anche sul pavimento.

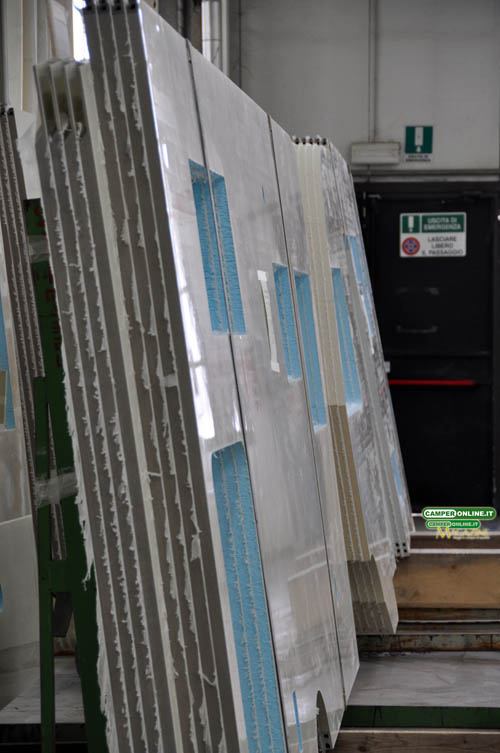

Superata questa preparazione iniziale – di fatto, la fase di per se stessa più importante e fondamentale, nonché più tecnologica e sofisticata dell’intero processo produttivo – il tutto viene incollato alla lastra di vetroresina che costituirà la parete interna del veicolo: nei pannelli finiti, già in questa fase, si vede già “prefigurata” la fiancata del veicolo.

Dopo il passaggio in pressa, e successiva levigatura dalle parte esterna, si procede all’inserimento di parti accessorie come, ad esempio, i passaruota (anche questi realizzati in materiale estruso) e, in una stazione di lavoro successiva, all’incollaggio della parete esterna e successivo passaggio in pressa. La sagomatura finale, anch’essa realizzata con macchinario a controllo numerico, dà “vita” alla parete nella sua forma finale, come poi verrà montata sul veicolo.

Il complesso produttivo, esteso su una superficie totale di 26mila metri quadrati, dei quali 6700 coperti è sito nella zona industriale di Barberino Val D’Elsa. Realizza non solo le pareti, ma anche tutte le altre componenti della scocca dei veicoli SEA. Esperienza e “know-how” di tecnici e maestranze hanno una lunghissima tradizione: infatti, prima di essere acquisito nel 2007 direttamente dal Gruppo toscano, l’unità produttiva era nota agli addetti al lavoro come Mabel, Azienda sempre all’avanguardia nella progettazione e nella realizzazione delle componenti per le scocche, con una forte dedizione verso ricerca e innovazione. Dopo la sua acquisizione da parte del Gruppo toscano, queste doti non solo sono state pienamente confermate ma, anzi, ulteriormente supportate da un “background” industriale di alto livello capace di dare il supporto necessario per i progetti attuali come per quelli di prossima generazione.

Fotogallery