Qualità Made in Germany, cura costruttiva e attenzione per i dettagli garantite dai progenitori Hymer e Dethleffs, prezzi di listino competitivi e investimenti continui: è la ricetta Capron per il gigantesco stabilimento di Neustadt in cui nascono le caravan e i camper Carado e Sunlight.

Coniugare la qualità, la precisione e l’affidabilità tipica dei prodotti Made in Germany a prezzi di listino particolarmente attrattivi, offrendo veicoli accoglienti, pensati per un utilizzo in ogni stagione curati nei dettagli e contraddistinti da una dotazione di serie completa: è l’obiettivo di Capron, l’azienda nata dalla joint venture tra Hymer e Dethleffs e che, con i marchi Carado e SunLight, in pochi anni è riuscita a imporsi all’attenzione del mercato continentale grazie a un catalogo ampio, ricco di proposte di camper e caravan per la coppia così come per la famiglia, anche numerosa, focalizzando la propria attenzione su un eccellente rapporto di value for money.

Acronimo di CAravan PROduktion Neustadt, Capron porta nel proprio nome un evidente e importante riferimento geografico: Neustadt in Sachsen, una cittadina di circa 15.000 abitanti situata a circa 40 km da Dresda, sulle colline vicine al confine con la Repubblica Ceca. Una località che, fino al 9 Novembre 1989 era parte integrante della DDR, la Deutsche Democratiche Republik, e che si caratterizzava per la presenza di una storica azienda di trattori e di macchinari agricoli, la Fortschritt, che da sola occupava più di 6.500 addetti. Caduto il Muro di Berlino, nel 1997 Fortschritt fu acquistata dalla statunitense Case IH e, nel 2004, l’unità di produzione di Neustadt chiuse i battenti liberando un sito produttivo di dimensioni gigantesche, con una superficie complessiva di 230.000 metri quadri (di cui 27.000 coperti) e una linea di produzione lunga 450 metri.

Da sempre impegnato a presidiare le fasce medio alte e alte del mercato sfruttando al meglio l’efficace radicamento dei prestigiosi marchi di cui è proprietario, il Gruppo Hymer avvertiva la necessità di estendere la propria offerta anche nel segmento degli entry level, fino a ora presidiato quasi esclusivamente da produttori italiani e francesi. Per consentire una massiccia discesa in campo in questa fascia di mercato, nel 2005 Hymer e Dethleffs danno vita a una nuova azienda, Capron, con l’intento di sfruttare l’imponente unità produttiva di Neustadt per la realizzazione di camper e di caravan destinati a coniugare la tradizionale qualità tedesca a prezzi di listino particolarmente concorrenziali. Dopo un anno di lavori di ristrutturazione e di modifica allo stabilimento, tutto è pronto per l’inizio della produzione: si parte a novembre 2006 e a Neustadt lavorano circa 60 persone. La gamma, volutamente ristretta, si concentra su tre linee di prodotto: le caravan, i profilati e i mansardati, distribuiti da due marchi, Carado e SunLight, legati, rispettivamente, a Hymer e a Dethleffs.

Pensati per essere confortevoli in ogni stagione, anche e soprattutto in inverno, stagione che a Neustadt regala solitamente temperature particolarmente rigide e abbondanti precipitazioni nevose, i veicoli Carado e SunLight si contraddistinguono, da subito, per la cura costruttiva, la coibentazione, la realizzazione del mobilio e l’efficacia degli impianti di riscaldamento, che sfruttano tutta l’esperienza accumulata nei decenni dai marchi progenitori, abbinandovi all’inizio meccaniche di base Ford Transit (a trazione anteriore per i profilati, posteriore gemellata per i mansardati) e un’estetica piuttosto classica e tradizionale che tutto sommato ben si abbina a veicoli fatti e pensati più per essere utilizzati che esibiti. La prima stagione commerciale, la 2006/2007, si chiude con successo, con oltre 1200 veicoli venduti, e con numeri decisi a salire nelle stagioni successive.

Il passaggio alla più richiesta e moderna meccanica di base Fiat Ducato, il crescente apprezzamento da parte della clientela e una rete vendita sempre più globale, presente non solo in 15 diversi paesi europei ma anche in Israele, Giappone, Nuova Zelanda, Corea del Sud, Taiwan, fanno da contorno a una generale modernizzazione della gamma, che presto affianca ai profilati classici i sempre più richiesti basculanti, e a un rapido incremento dei numeri, con una produzione in costante crescita e che, grazie al lavoro di 340 addetti, nella scorsa stagione ha raggiunto le 5.100 unità (tra cui circa 500 caravan). Una crescita che continua, ora, con un investimento di 11 milioni di Euro nella realizzazione di una nuova linea di assemblaggio, dedicata ai veicoli più compatti e sempre integrata alla grande factory di Neustadt che consentirà di aumentare di altre 3.000 veicoli la capacità di produzione annua e che, con ogni probabilità, sarà operativa e pienamente efficiente entro il mese di aprile.

La produzione attuale

L’unità di produzione Capron di Neustadt è dedicata alla realizzazione dei veicoli ricreazionali a marchio Carado e Sunlight: identici nei materiali, nelle versioni, nelle specifiche e negli allestimenti, si differenziano per i motivi grafici esterni e, soprattutto, per il design interno, con Carado che opta per un mobilio dalle tonalità più scure, abbinato a pensili bicolore legno/avorio con ampie maniglie metalliche, mentre Sunlight opta per ambienti chiari e luminosi con ante più lineari e prive di maniglia, con sistema di sblocco dei pensili nascosto all’interno dell’anta stessa.

I veicoli, progettati e realizzati per rispondere alle esigenze di un mercato globale, con punti vendita che coprono dall’Europa al Giappone, hanno conquistato posizioni invidiabili in diversi paesi, anche e soprattutto in quelli in cui, a causa delle condizioni climatiche molto severe durante i mesi invernali, la clientela è particolarmente attenta al comfort del proprio veicolo: oltre a essere presenti con i propri marchi in tutta la Scandinavia, infatti, i motorizzati prodotti da Capron sono proposti anche come gamma di accesso di uno dei più importanti e rinomati produttori svedesi, Solifer, che ha scelto Carado per la fornitura della propria serie Action.

A livello generale, Sunlight si rivolge idealmente a una clientela giovane alla ricerca di veicoli dal design e dall’ambientazione fresca e facile da vivere, e agli sportivi alla ricerca di camper capaci di garantire affidabilità, comfort, semplicità di utilizzo e grandi spazi utili allo stivaggio delle diverse attrezzature. Carado, invece, è pensato per rispondere ai gusti e alle esigenze di coppie più mature, con gusto più classico ma attenzione focalizzata sempre a comfort, qualità e praticità, così come alle famiglie che desiderano poter contare su camper generosi negli spazi e nel comfort.

Entrambi i marchi vedono la propria produzione organizzata in tre differenti tipologie costruttive: le caravan, i mansardati, i profilati classici e i sempre più richiesti basculanti.

Base di partenza nel mondo Capron, le Caravan sono proposte in cinque differenti versioni, tutte assemblate su telaio BPW, e sono pensate per un’utenza giovane e alla ricerca di rimorchi leggeri e facili da trainare grazie a masse comprese tra 900 e 1200 kg e offrono, a seconda del modello, da 2 a 4 posti letto.

Vero e proprio core-business Capron è rappresentato dai motorizzati, tutti allestiti su meccanica di base Fiat Ducato X290 con telaio longheronato standard e carreggiata posteriore allargata per i mansardati e i profilati classici e con telaio ribassato Camping-Car Special per i profilati con basculante.

A carattere familiare, i mansardati hanno lunghezze comprese tra 663 e 728 cm e si rivolgono a tutti coloro che ricercano la massima comodità abbinata 5 o 6 posti letto. Modello più compatto, Carado A 361/Sunlight A 68 si caratterizza per una pianta interna con dinette centrale classica opposta a ingresso e blocco cucina a sviluppo lineare, toilette completa di doccia separata collocata di fronte a colonna frigo e armadio guardaroba e, in coda, letti a castello trasversali con gavone/garage a volume variabile. Più lungo (723 cm), Carado A461/Sunlight A72 riprende i letti a castello trasversali in coda abbinandoli, però, a un maxi living anteriore con doppia dinette affiancata e servizi centrali con blocco cucina a L opposto a colonna frigo e armadio guardaroba e ingresso posteriore inserito di fronte alla toilette con doccia integrata.

Al vertice dell’offerta di mansardati, Carado A 464/Sunlight A 70 si caratterizza invece per il classico letto matrimoniale trasversale su garage abbinato a una pianta interna del tutto simile a quella delle versioni A361/A68.

Decisamente più ricca è l’offerta di profilati e di basculanti, con un totale di dieci modelli di cui cinque semintegrali classici e altrettanti completi di letto discendente anteriore. Modello più compatto della gamma, con una lunghezza di 599 cm, Carado T132/Sunlight T60 offre una semidinette anteriore opposta all’ingresso, servizi centrali con blocco cucina a sviluppo lineare e toilette completa di doccia e, in coda, letto matrimoniale trasversale su garage e armadio.

Più lungo, 623 cm, Carado T135/Sunlight T58, propone una camera da letto posteriore con matrimoniale longitudinale sul lato sinistro affiancato, sul lato opposto, da toilette e blocco cucina: nella parte anteriore, infine, trovano collocazione il living, con semidinette integrata alla cabina di guida, e l’ingresso.

Con una lunghezza complessiva di 678 cm, Carado T345/Sunlight T63 riprende l’allestimento della zona posteriore dell’abitacolo della versione T135/T58, collocando però il blocco cucina sulla fiancata sinistra alle spalle di un ospitale living con semidinette e divano contrapposto.

Carado T337/Sunlight T66 offre, in 693 cm di lunghezza, la sempre più richiesta camera posteriore con letti gemelli su garage e armadi guardaroba: centralmente sono collocati i servizi, con blocco cucina lineare completo di colonna frigo separata opposto alla toilette con doccia cilindrica integrata, mentre il living si afffida a una semidinette completata dalle poltrone cabina, girevoli.

Poco più lungo (699 cm), Carado T339/Sunlight T69S offre invece una camera posteriore con letto centrale nautico servito da doppio armadio guardaroba e da toilette passante con doccia indipendente. Centralmente è collocato il blocco cucina, con piano a L e colonna frigo separata, mentre nella zona anteriore ecco una semidinette opposta all’ingresso.

Stessa lunghezza, 699 cm, anche per Carado T334/Sunlight T65: la pianta interna, un classico della tipologia, prevede un living anteriore con semidinette e divanetto contrapposto, blocco cucina a L con colonna frigo separata, toilette passante con doccia indipendente, doppio armadio guardaroba e letto matrimoniale trasversale posteriore su garage. Non manca, a soffitto, il letto basculante.

Carado T348/Sunlight T64 riprende sostanzialmente la pianta deil T345/T63, sfruttando però la maggiore lunghezza (683 cm), per un diverso sviluppo della cucina, configurata a L e completa di colonna frigo separata, mentre il living anteriore è sovrastato da un letto matrimoniale basculante a sviluppo trasversale.

Lungo 743 cm, Carado T 447/Sunlight T68 opta per un living anteriore con semidinette e poltroncina contrapposta a fianco all’ingresso, blocco cucina a L completo di colonna frigo separata, toilette passante con doccia indipendente e, in coda, letti gemelli su garage e armadio guardaroba. Non manca, nella zona anteriore, il letto basculante.

Pianta interna simile, e lunghezza di 738 cm, per Carado T448/Sunlight T67: ferma restando la camera con letti gemelli su garage e armadio guardaroba, questo modello offre una toilette laterale con doccia integrata opposta a cucina a L e colonna frigo lasciando, in questo modo, maggiore spazio al living che beneficia di una semidinette affiancata da un divano laterale, entrambi sovrastati dal classico letto basculante.

Lungo 743 cm, Carado T449/Sunlight T69 L riprende in toto la pianta del T447/T68 sostituendo però i letti gemelli posteriori con una vera e propria camera da letto con matrimoniale centrale nautico.

L’unità di produzione

Situata a Neustadt, in Berhausstrasse 1, l’unità di produzione Capron si trova a una quarantina di km da Dresda, non lontano dal confine con la Repubblica Ceca di Sebnitz, nella Sassonia. Il sito produttivo Capron si estende su una superficie complessiva di 230.000 metri quadri, di cui 27.000 coperti, e impiega circa 340 persone (età media 36 anni). Lo stabilimento, che come detto sfrutta l’ex area industriale Fortschritt, è stato costruito a partire dal 1929 ed è stato più volte ampliato, ammodernato e ristrutturato per assecondare le esigenze produttive: attualmente, la linea di montaggio dedicata ai veicoli ricreazionali è lunga 450 metri e, grazie a 40 diverse stazioni, è in grado di assemblare fino a 28 veicoli al giorno con due o tre turni da 8 ore. In avanzata fase di realizzazione, la nuova linea di montaggio dedicata ai veicoli compatti sarà operativa entro aprile 2015 e aumenterà la capacità produttiva di ulteriori 3.000 unità, consentendo, in questo modo, il superamento delle 8.000 unità/anno.

Il sito produttivo comprende, oltre naturalmente alla catena di montaggio, uno show-room espositivo, il reparto costruzione scocca (pareti e tetto), la falegnameria interna (realizzazione mobilio), gli uffici dell’amministrazione, i piazzali di parcheggio delle meccaniche in attesa di allestimento, l’officina di preparazione degli chassis, la carrozzeria e alcune chicche decisamente particolari: oltre all’atmosfera controllata, con temperatura e tasso di umidità costantemente monitorato all’interno dell’intero stabilimento, la factory Carado mette a disposizione dei propri impiegati una sala massaggi con tanto di massaggiatore, la classica mensa e, anche in linea di montaggio cestini con mele riforniti più volte al giorno.

La produzione segue la logica automobilistica del just in time: una logistica a stock zero che, a parte le meccaniche di base, con un approvigionamento capace di coprire un mese di produzione (circa 600 telai Fiat disponibili) punta a ridurre al minimo gli stock e a fornire tutte le componenti necessarie direttamente in catena di montaggio.

Allo stesso modo, una volta terminati i veicoli non rimangono a magazzino ma partono immediatamente per andare in consegna presso la relativa rete di vendita.

Componenti e fornitori

Per le caravan, Capron impiega telai BPW, mentre per motorizzati la base di partenza è rappresentata dal Fiat Ducato X290 35L con telaio longheronato alto per mansardati e profilati classici e con telaio ribassato Camping-Car Special per i profilati con basculante rinforzato e prolungato, nello sbalzo posteriore, da apposite componenti Sawiko in acciaio zincato e verniciato nero.

La scocca a pannelli sandwich, realizzata interamente all’interno della factory di Neustadt, utilizza alluminio liscio prodotto dallo specialista olandese Euramax per il rivestimento esterno delle pareti, mentre la parete di coda e il tetto optano per rivestimento antigrandine in vetroresina.

La scocca, dotata di intelaiatura perimetrale in legno, coibentazione in polistirolo ad alta densità, placche interne di rinforzo in alluminio e rivestimento interno in multistrato fenolico rifinito in melaminico, è poi corredata di porte e portelli con telaio in alluminio Hymer Metall mentre per ciò che concerne le finestre, Capron utilizza elementi Dometic con apertura a compasso e unibloc interni comprensivi di oscuranti e zanzariera.

Sempre Dometic sono gli oblò a tetto, mentre il cupolino anteriore dei profilati, realizzato da un’azienda specializzata nella lavorazione della vetroresina, è impreziosito da un sun-roof panoramico Polyplastic.

I pavimenti, invece, sono realizzati da Dethleffs a Isny e utilizzano un doppio rivestimento interno ed esterno in multistrato fenolico, coibentazione in polistirene ad alta densità e piano di calpestio in tapiflex per un totale di 41 mm.

All’interno, il mobilio sfrutta componenti in multistrato nobilitato bilaminato ed è quasi completamente realizzato nell’ampio reparto di falegnameria Capron: pensato per massimizzare la circolazione dell’aria calda proveniente dall’impianto di riscaldamento, è completo di cerniere in acciaio inox fornite dalla specialista modenese DGN, mentre viti e bullonerie sono garantite dalla rinomata qualità Wurth.

L’impiantistica opta per riscaldamento e boiler Truma Combi da 6 kw (per tutti i veicoli motorizzati, indipendentemente dalle dimensioni), con canalizzazione dell’aria calda perimetrale al veicolo che copre anche il letto posteriore e la zona living, creando un velo di calore lungo le pareti, mentre nelle caravan Capron impiega la più tradizionale stufa Truma SL3004 in abbinamento al boiler Truma Therme.

L’impianto elettrico sfrutta, per le caravan, caricabatterie e trasformatori Dometic, mentre mansardati e profilati si affidano a componenti Schaudt (trasformatori e caricabatterie EBL 90, pannello di comando delle utenze LT99) abbinate a una batteria servizi Banner AGM da 95 Ah.

Come da tradizione Hymer, poi, l’impianto idrico (serbatoio dell’acqua potabile interno in polietilene lineare alimentare, recupero esterno in polipropilene coibentabile e riscaldabile in opzione) si affida alla efficace pompa a immersione Reich.

Sempre per ciò che concerne l’impianto idrico, Capron utilizza wc a cassetta Thetford C260: della stessa multinazionale sono inoltre i frigoriferi.

Sempre Thetford sono, infine, i fornelli e i lavelli della cucina, realizzati in acciaio inox e completi di coperchio di chiusura in cristallo temperato, e i forni a gas, disponibili in opzione.

In linea di montaggio

La costruzione di tutti i veicoli, dalle caravan ai motorizzati, segue la logica del just in time, evitando in questo modo l’accumularsi di stock, la gestione degli stessi e facendo sì che, grazie a una efficace organizzazione della logistica e a una altrettanto scrupolosa programmazione della produzione, ognuna delle 40 stazioni di montaggio sia rifornita delle giuste componenti al momento esatto in cui queste devono essere montate sul veicolo, permettendo in questo modo un continuo e regolare avanzamento della catena di montaggio. Fatte salve le meccaniche di base Fiat Ducato, che provenendo dall’Italia dopo un viaggio di circa 1.500 km sono stoccate al fine di garantire una ventina di giorni di autonomia produttiva anche in caso di eventuali ritardi sulla fornitura, tutte le restanti componenti sono infatti fornite, preparate e predisposte in un lasso di tempo che va dalla settimana ai tre giorni antecedenti al loro montaggio sul veicolo.

Ogni componente del veicolo, da quelle costruite direttamente da Capron a quelle acquistate dai fornitori, sono poi collocate e distribuite esattamente alla stazione che si occuperà del loro montaggio sul veicolo, evitando in questo modo giacenze in magazzino e accumuli di materiale inutilizzato.

La reale costruzione del veicolo inizia, quindi, tra una settimana e quattro giorni prima del reale ingresso della meccanica di base in linea di montaggio: in base alla programmazione della produzione, infatti, i reparti scocca e falegnameria iniziano a costruire tutte le componenti che serviranno ad assemblare il veicolo.

Fatti salvi i pavimenti, che per tutti i veicoli sono costruiti da Dethleffs a Isny e quindi trasportati a Neustadt, e i cupolini in vetroresina dei profilati, realizzati da una ditta esterna specializzata nella lavorazione del poliestere, tutta la scocca nasce all’interno dello stabilimento Capron utilizzando rivestimento esterno in alluminio liscio per le pareti laterali, vetroresina laminata per tetto e parete posteriore.

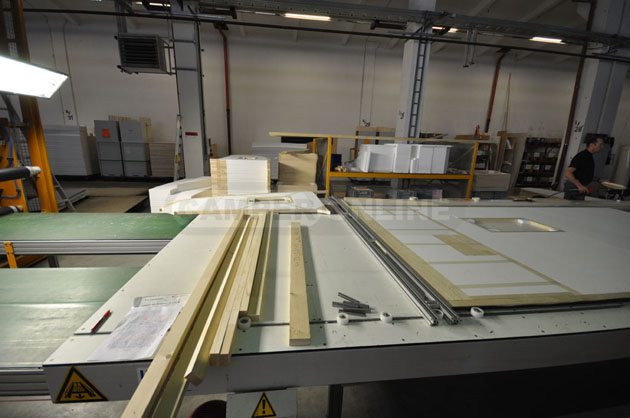

La costruzione della scocca è di tipo piuttosto tradizionale e vede una integrazione del lavoro tra i reparti di falegnameria e di carpenteria. Il primo, infatti, si occupa di realizzare e fornire, preparare e sagomare la totalità dei listelli in legno da 30 mm di spessore che andranno a comporre lo scheletro interno al sandwich, mentre il secondo si occupa dell’assemblaggio delle componenti per rifornire la catena di montaggio di pareti e tetti pronti a essere montati sui veicoli in costruzione.

La realizzazione delle pareti e del tetto inizia proprio con l’assemblaggio dello scheletro in legno: gli addetti sfruttano il lavoro del laser che disegna, su un ampio piano di lavoro, la traccia che essi devono seguire collocando ogni componente nella posizione corretta.

La costruzione dello scheletro viaggia di pari passo alla coibentazione, con il riempimento di tutti gli spazi disponibili con lastre in polistirolo ad alta densità da 30 mm di spessore. L’unione tra i vari listelli in legno è affidata ad apposite graffettature, mentre un apposito nastro telato fissa la coibentazione ai travetti in legno in attesa dei rivestimenti esterni ed interni.

Una volta composto, lo scheletro della parete è affidato a macchine a controllo numerico che ne curano l’incoraggio sotto pressa al rivestimento esterno in alluminio liscio, fornito da Euramax.

La nascente parete passa quindi alla fase successiva, la preparazione dell’incollaggio del rivestimento interno. Un’apparecchiatura cosparge di collante l’interno della parete, quindi questa arriva a un tavolo di lavoro dove una guida laser fornisce agli addetti la traccia per la collocazione di appositi inserti metallici che andranno a irrobustire lo scheletro nei punti chiave di fissaggio del mobilio.

Si passa, quindi, alla collocazione del rivestimento interno, un multistrato nobilitato da 3 mm di spessore, per lasciare poi che questo possa essere fissato grazie al lavoro di una pressa a caldo.

Terminata questa fase, un’apparecchiatura a controllo numerico rifinisce il tutto eliminando le componenti superflue e rifinendo il perimetro: la parete, ora, è pronta per essere portata, su appositi carrelli, alla propria stazione di montaggio.

Lo stesso procedimento, poi, avviene per il tetto e per la parete di coda, con l’impiego di un rivestimento esterno in vetroresina antigrandine.

Contestualmente a questa fase, la falegnameria ha iniziato la costruzione e il preassemblaggio del mobilio: fatte salve le componenti curvate, tipicamente le ante superiori, tutto è realizzato direttamente in Capron utilizzando pannelli in multistrato nobilitato bilaminato con spessori variabili tra 10, 18 e 24 mm a seconda della componente.

I mobili, completi di bordi antiurto rivestiti in gomma, sono pensati per massimizzare la circolazione dell’aria calda all’interno del veicolo e sono preassemblati in modo da semplificarne la successiva collocazione a bordo del veicolo: il reparto falegnameria prepara le componenti, mentre quello dedicato al mobilio le assembla in moduli pronti a essere installati sul veicolo (già completi di accessori come gli spot di illuminazione, alogeni per le caravan e a led per tutti i motorizzati) e si assicura che questi siano portati alla relativa stazione di montaggio.

Quando tutte le componenti sono pronte e disposte lungo la catena di montaggio, lo chassis può fare il proprio ingresso in linea: il Fiat Ducato inizia il proprio percorso di allestimento per diventare un veicolo ricreazionale.

Le primissime stazioni sono dedicate proprio alla meccanica di base: si provvede a ricoprire la cabina con apposite protezioni imbottite, si rimuove la paratia provvisoria installata da Fiat per proteggere l’abitacolo durante il trasporto e si inizia la trasformazione, prolungando posteriormente il telaio del veicolo con un telaio ausiliario Sawiko che fornirà adeguato sostegno alla coda dell’abitacolo e, se presente, al vano garage.

Contestualmente, la cabina riceve i primi raccordi che la uniranno alla scocca sandwich, mentre sotto alle poltrone anteriori i tecnici iniziano la sistemazione dell’impianto elettrico della cellula e il suo collegamento a quello della meccanica di base Fiat.

Sempre in questa fase si procede all’installazione dei rinforzi per i totem delle cinture di sicurezza.

A fianco al veicolo, gli addetti si occupano di preparare il pavimento: fornito da Dethleffs, riceve i passaruota, realizzati in materiale plastico opportunamente coibentato sul lato interno, mentre appositi alloggiamenti previsti in origine sono corredati delle tradizionali spine in legno che guideranno il personale nell’esatta collocazione del mobilio a bordo del veicolo.

Una volta pronto, il pavimento è collocato sul telaio della meccanica di base e, con lui, è installata anche la culla del garage di coda.

Inizia, di conseguenza, l’allestimento vero e proprio del veicolo, con il cablaggio dell’impianto elettrico in apposite canaline disposte sul perimetro del pianale e già complete di tutti i cavi che andranno ad alimentare i vari impianti di bordo.

La costruzione affianca arredamento e componenti tecniche, iniziando dal blocco cucina che da il la all’installazione di parte dell’impianto idrico, con tubazioni e raccorderie già predisposte in origine e pronte per il montaggio. Si posiziona il frigorifero, e mentre la catena di montaggio avanza, lenta ma continua, il veicolo, camper o caravan che sia, inizia a prendere vita.

Sfruttando le già citate spine a pavimento, gli addetti iniziano a comporre gli interni, con le cassapanche che sono dotate di generose prese d’aria inferiori pensate, insieme alle paretine anticondensa, per ottimizzare le prestazioni dell’impianto di riscaldamento.

La loro installazione è rapida e veloce: merito, senza dubbio, sia della precisione costruttiva, sia del lavoro di preassemblaggio svolto nel reparto di preparazione del mobilio. Parallelamente gli addetti posizionano le tubazioni del riscaldamento canalizzato, avendo cura di gestire al meglio i flussi prodotti dalla ventilazione forzata dell’aria calda per andare a creare un vero e proprio velo di tepore che avvolga l’abitacolo a partire dalle pareti, grazie ad apposite tubazioni Truma opportunamente forate e che saranno collocate all’interno delle generose paretine anticondensa in prossimità dei letti e della zona living.

Si compone il soggiorno e, con esso, si completa progressivamente l’impianto idrico, con l’installazione del serbatoio dell’acqua potabile, completo di pompa a immersione, e con il collegamento dell’impianto alle varie utenze di bordo.

A ogni stazione lavorano non più di due addetti contemporaneamente, con un’alta specializzazione dei compiti data dalla suddivisione della produzione in un elevato numero di stazioni. La produzione avviene a ritmo cadenzato, continuo, ma con grande calma, per lasciare a ogni operaio il tempo necessario a svolgere al meglio il proprio compito.

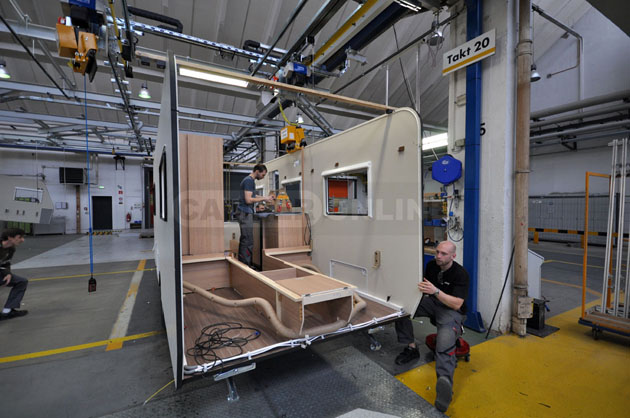

Alla ventesima stazione il veicolo riceve le pareti laterali: trasportate da un’apposita gru con binario guida a tetto, sono già preassemblate, complete, cioè, di binario, guarnizioni e unibloc oscurante/zanzariera per le finestre, portelli tecnici (ad esempio quello dedicato all’estrazione del serbatoio del wc a cassetta, ma anche bocchettone di riempimento del serbatoio dell’acqua, camino di scarico dell’impianto di riscaldamento o presa di collegamento alla rete elettrica) e, all’interno, supporti per i pensili superiori e per le pareti anticondensa in presenza di living e camere da letto, già previste in origine. Non mancano, sempre per le pareti, i fori previsti per l’inserimento delle luci di ingombro laterali.

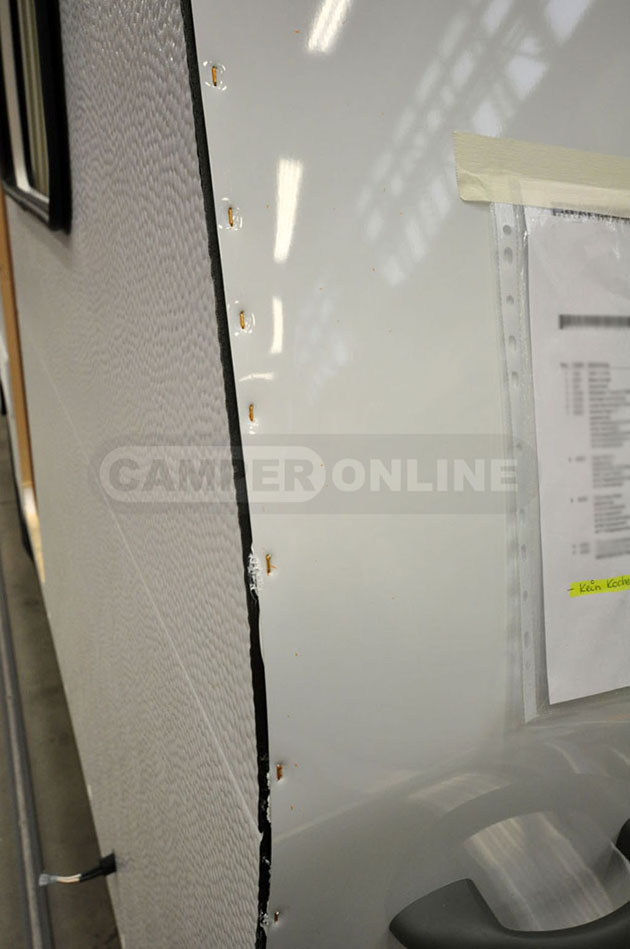

Due addetti si occupano di fissare le pareti al pianale: il fissaggio, preciso e immediato, sfrutta apposite asole inferiori in cui vanno a collocarsi le spine in legno inserite a suo tempo lungo il perimetro del pavimento. Una volta agganciate e posizionate, le pareti sono unite al pianale attraverso le classiche viti la cui testa viene, naturalmente, adeguatamente sigillata.

Il veicolo in costruzione è quindi già dotato di pareti laterali, parte del mobilio e parte dell’impiantistica e si trova a metà del proprio processo produttivo: è ora di abbandonare questa ala dello stabilimento e di trasferirlo in quella successiva che ne completerà l’allestimento. Il tutto avviene grazie a una piattaforma rotante che permette una facile movimentazione di camper e caravan e il loro inserimento sulla successiva catena di montaggio.

Il veicolo è ormai completo di pareti laterali e delle componenti inferiori del mobilio: le pareti sono mantenute sede da appositi supporti superiori in attesa di essere accoppiate alla porzione superiore dell’arredamento: questa, preassemblata, inizia a essere installata a bordo del veicolo alla stazione 22.

I pensili, come detto, sfruttano appositi supporti a parete in modo da creare un’intercapedine anticondensa tra i due elementi e sono già completi di tutto ciò che serve al loro fissaggio e al collegamento delle sorgenti luminose che a questi sono integrate. Il fissaggio dei pensili superiori avviene sia dall’interno che dall’esterno del veicolo, sfruttando apposite postazioni di lavoro rialzate.

Il veicolo inizia seriamente a prendere vita: per ciò che concerne l’allestimento interno gran parte del mobilio è montato e si può iniziare a completare la scocca, con i vari elementi mancanti.

Si preparano i cupolini anteriori, realizzati in vetroresina e pensati per i profilati, così come le pareti frontali delle caravan, dotate di gavone portabombole anteriore.

Si fissano le pareti anteriori e posteriori, avendo cura di inserire, tra queste e le pareti laterali, le apposite guarnizioni di tenuta che assicureranno adeguata resistenza alle infiltrazioni di acqua, mentre all’interno è ora il momento di completare l’impianto idrico: due addetti terminano l’allestimento della toilette, collocando al proprio posto il wc a cassetta Thetford, il lavabo e le relative componenti (rubinetto, scarico, tubazioni e raccordi).

Gran parte dell’allestimento è ora completo: gli impianti del gas, idrico, elettrico e riscaldamento sono praticamente pronti e si può procedere con il posizionamento del tetto: completo di rivestimento esterno in vetroresina antigrandine, è sollevato da un’apposita gru e collocato in sede prima di essere adeguatamente fissato al veicolo.

Una volta posizionato il tetto, è possibile completare l’interno del veicolo, con l’installazione delle plafoniere superiori dell’impianto di illuminazione interna, il fissaggio tra tetto e pensili superiori e le relative rifiniture, mentre all’esterno la guarnizione di tenuta viene ricoperta dal classico cantonale in alluminio anodizzato che irrobustisce l’unione tra i vari elementi e, sulle caravan, fornirà utile collocazione alla canalina dedicata al montaggio della classica veranda.

Si può quindi provvedere al montaggio delle finestre, con elementi Dometic ad apertura a compasso, e alle prime operazioni di rifinitura della carrozzeria, con il montaggio del paraurti posteriore, l’inserimento e il collegamento dei gruppi ottici e il montaggio delle bandelle laterali, dei parafanghi e dei vari raccordi e calate che vanno a ingentilire e a rifinire l’estetica del veicolo. Si monta, inoltre, la porta di ingresso, in modo da completare l’assemblaggio della scocca del veicolo.

Alla stazione 33, il veicolo in avanzata fase di assemblaggio è sollevato da uno speciale ponte mobile che avanza contestualmente alla catena di montaggio, permettendo agli addetti di occuparsi in maniera agevole del sottoscocca del veicolo: sono effettuate le necessarie sigillature, si installa il serbatoio di recupero e si controlla che tutto, sotto al veicolo, sia conforme e pronto ad andare su strada.

Terminata questa operazione, il camper o la caravan inizia le ultime operazioni di rifinitura: due addetti si occupano, infatti, di apporre le serigrafie esterne che personalizzeranno la carrozzeria prima di completare l’allestimento interno con l’inserimento delle tende, delle cuscinerie, dei materassi per i letti sempre pronti e, per ultimo, del tavolo della zona living.

Le ultime due stazioni sono, infine, dedicate alle ispezioni finali e al controllo qualità, con la prova di tutti gli elettrodomestici e le componenti di bordo: se il veicolo la supera, può essere portato fuori dallo stabilimento, nella zona di parcheggio temporaneo dove, al coperto, attenderà la bisarca che si occuperà di trasportarlo e di consegnarlo al relativo concessionario.

Dati e recapiti

| Nome | Capron GmbH |

| Indirizzo |

|

| Coordinate GPS |

N 51.020297, E 14.217528

|

| Telefono |

|

| Fax |

|

| Website | |

|

|

| Anno inizio attività | 2005 |

| Superficie produttiva | 230.000 mq di cui 27.000 coperti |

| Dipendenti | 340 |

| Produzione annua | Stagione 2013/2014 5.100 veicoli di cui 500 caravan |

| Marchi attualmente in produzione |

|

| Concessionari presenti in: | Austria, Belgio, Bulgaria, Corea del Sud, Danimarca, Finlandia, Germania, Giappone, Grecia, Gran Bretagna, Irlanda, Islanda, Israele, Lituania, Lussemburgo, Norvegia, Nuova Zelanda, Olanda, Polonia, Portogallo,Repubblica Ceca, Spagna, Svezia, Svizzera, Slovacchia, Slovenia, Ungheria. |

| Numero concessionari in Italia (Carado) | 15 |