I veicoli ricreazionali si differenziano dagli altri veicoli per molti aspetti strutturali i quali ne caratterizzano, appunto, l’abitabilità. La tecnica costruttiva della loro struttura esterna, che ne determina numerosi aspetti – da quello estetico a quello coibentante – è l’oggetto di questa trattazione.

Il rivestimento esterno

La scocca di un veicolo ricreazionale, di qualunque natura esso sia, non ha solo la funzione di chiudere e proteggere come un involucro l’abitacolo, ma di sorreggerlo, irrobustirlo e isolarlo. Vi sono diverse tipologie costruttive, spesso personalizzate da marchio a marchio e da tipologia a tipologia, per cui non esiste una vera e propria regola generale sulla costruzione di un veicolo ricreazionale: esistono, semmai, varie scuole di pensiero che, più o meno diffuse, caratterizzano la produzione attuale e che sono figlie del processo di innovazione iniziato a partire dagli anni Sessanta con la nascita dei primi produttori di veicoli ricreazionali. Non vi è un pensiero univoco, ma tanti modi di fare, pensare e agire che devono combinarsi tra loro per trovare il miglior compromesso tra economicità, robustezza, semplicità costruttiva, coibentazione e peso. Un bel dilemma, quindi, che ogni costruttore affronta a proprio modo forte del proprio know-how e cosciente della tipologia costruttiva e della fascia di prezzo in cui il veicolo, una volta terminato, andrà a inserirsi. Ma andiamo con ordine.

Il veicolo concettualmente più semplice, sin dagli albori, è senza dubbio il furgone attrezzato. Il costruttore sfrutta, in questo modo, la carrozzeria originaria della meccanica di base adattando il progetto interno agli spazi (ridotti) dati da una larghezza e spesso da una lunghezza inferiori alla media. La carrozzeria è composta da elementi in lamiera di acciaio saldati tra loro e ancorati, nei punti di giuntura, a una gabbia metallica in acciaio che funge un po’ da rollbar, indispensabile ausilio alla robustezza dell’insieme.

Le forme esterne, lavorate con frequenti scalfature e modanature, non solo nella parte bassa ma in quella alta laddove, nelle versioni vetrate, sono per l’appunto inseriti i cristalli laterali, sono piuttosto difficili da coibentare: è un lavoro lungo, complesso e piuttosto difficile, poiché l’obiettivo finale è ottenere una parete interna liscia e sufficientemente coibentata in modo da contrastare i ponti termici. Sui veicoli artigianali, a tiratura limitata e spesso prodotti come esemplari unici e non in catena di montaggio, la coibentazione avviene in più fasi: riempiendo l’interno della gabbia metallica con schiuma poliuretanica, sagomando lastre di isolante (poliuretano, styrofoam, styropor o polistirolo) da incollare sulle pareti laterali in modo da creare una superficie uniforme e applicando su questa un rivestimento in multistrato fenolico di legno spesso rivestito da uno schiumato lavabile e imbottito con un foglio di gommapiuma per una miglior sensazione di comfort interno. Questo procedimento, piuttosto lungo e dispendioso, garantisce una buona coibentazione al veicolo combattendo efficacemente le dispersioni di calore. Va da sé che un’operazione di questo tipo non può essere effettuata per i camper puri di produzione seriale: i tempi, la complessità e il costo finale non sono infatti compatibili con l’appetibilità dell’offerta che caratterizza solitamente questo tipo di prodotti. La lavorazione, quindi, è differente. La base di partenza è sempre la stessa, ma la coibentazione avviene utilizzando un materiale neoprenico autoadesivo che viene semplicemente steso e fatto aderire alle pareti laterali, al soffitto e al pavimento. Il rivestimento interno è spesso preformato: realizzato in materiale plastico, è di facile montaggio ed è predisposto per il montaggio di diverse componenti (finestre, cablaggi elettrici..) in modo da semplificare le installazioni successive.

La carrozzeria in lamiera di acciaio ha il vantaggio di essere robusta e automobilistica: lo svantaggio è dato dalla compattezza dell’allestimento interno e dalla difficoltà di intervento in caso di urto. Se è vero, infatti, che le parti esterne sono originali della meccanica di base e quindi di facile reperibilità, la loro sostituzione non è così semplice e comporta, spesso, lo smontaggio dell’adiacente arredamento interno, coibentazione compresa.

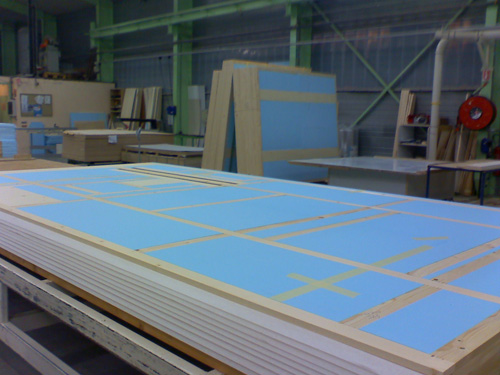

Completamente diversa è, invece, la costruzione di un veicolo pannellato. Comunemente indicata come sandwich, la costruzione si presenta come il risultato di una somma di elementi che, solidarizzati tra di loro, danno vita a un pannello liscio, a spessore uniforme, coibentato e predisposto per il montaggio di finestre, porte e aperture di servizio.

Vi sono varie tipologie costruttive, semplici e più complesse: anche in questo caso, il prodotto finale è da valutare rispetto alla fascia di prezzo nel quale si inserisce.

Il pannello più comune, più economico e per questo probabilmente più diffuso, è il classico sandwich con armatura interna in regoli di legno (pioppo), coibentazione in polistirolo e rivestimento interno in multistrato. Di produzione industriale, questo tipo di pareti può avere spessori compresi tra 25 e 45 mm variando lo spessore e la natura dell’isolante e, soprattutto, il rivestimento esterno. Tre sono, allo stato attuale, i materiali utilizzati: alluminio, vetroresina e Alufiber.

L’alluminio, comunemente fornito in rotoli da 0.6/0.8/1.0 mm di spessore a seconda dei veicoli, è forse il materiale utilizzato da più tempo. Assicura superfici lucide e con un look auto motive assolutamente apprezzabile, è di facile lavorazione e si presta bene allo scopo di rivestire esternamente un veicolo. Chiaramente tutto varia in funzione degli spessori: è del tutto intuibile, infatti, come un foglio di alluminio da 6/10 (o se preferiamo, da 0.6 mm), abbia proprietà di resistenza meccanica inferiori a uno stesso foglio di spessore 8/10 o 10/10, magari supportato, all’interno, da un isolante a cellule chiuse di grande resistenza meccanica. Cambiano, quindi, la consistenza e, conseguentemente, la capacità di resistere a shock meccanici.

L’alluminio ha un peso specifico compreso tra 2.66 e 2.85 grammi per centimetro cubo: è un materiale, quindi, piuttosto leggero e piuttosto duttile, tanto da essere impiegato non solo per il rivestimento esterno di pareti e tetto, ma anche per la creazione di bandelle sagomate, di cantonali perimetrali di varia tipologia (con tirante interno, esterno o come profilo di copertura e rifinitura). Importante annotare come alcuni costruttori utilizzino elementi in questo materiale per la giuntura e la costruzione della scocca: in questo caso, l’alluminio è impiegato per la realizzazione dei binari che, posizionati tra pavimento, pareti e tetto, consentono la messa in quadro e il fissaggio dei vari elementi portanti.

Dal punto di vista termico, l’alluminio possiede una elevatissima conducibilità termica, ben (BEN 237 W(m*K), tendendo a trasmettere, all’interno o all’esterno, la stragrande maggioranza del calore o del freddo dal quale è lambito. Questa grande capacità di irradiazione termica è sfruttata, nei veicoli di produzione tedesca con pareti autoportanti e rivestimento interno in alluminio + feltro, per diffondere il calore ceduto perimetralmente dagli appositi convettori del riscaldamento centrale ad acqua, caloriferi del tutto simili a quelli domestici realizzati, anche loro, in alluminio.

Il materiale in questione, dal mero punto di vista estetico, fornisce sicuramente il meglio di se proprio se abbinato a questa tipologia di parete: un sandwich autoportante realizzato con due fogli per rivestimento di spessore sovente superiore alla media con interposto un isolante di bassa conducibilità termica e alta resistenza meccanica, offre la possibilità di ottenere pareti lisce e lucenti anche se guardate con l’occhio clinico di una fonte luminosa e riflettente.

Un look decisamente automotive, quindi, sovente accoppiato a veicoli di grandi dimensioni che vantano pareti piuttosto imponenti per sviluppo in lunghezza e in altezza. Meno riuscito è, a volte, l’accoppiamento a pareti sandwich tradizionali, realizzate, come già illustrato, con la costruzione di una intelaiatura portante in legno i cui anfratti sono riempiti di isolante. L’incollaggio dei vari elementi, caratterizzati da medesimo spessore ma da consistenze, conducibilità termiche e resistenze meccaniche molto diverse, fa sì che pareti di questo tipo possano evidenziare, se sottoposte a stress termici, la presenza del sottostante scheletro in legno. Nulla di preoccupante per la funzionalità del prodotto, per carità, solo un effetto estetico non troppo piacevole o elegante.

Malleabile e duttile, l’alluminio ha però alcune controindicazioni: applicato su pannelli di grandi dimensioni, ormai dotati, salvo pochissime eccezioni, di rivestimento a foglio unico, è delicatissimo per via dell’esiguo spessore in caso di shock, con la tendenza a bollarsi con estrema facilità. Attenzione quindi non solo alla grandine, vero e proprio nemico numero uno di questo tipo di pannelli, ma anche ai sassolini vaganti in viaggio, ai rami e agli oggetti sporgenti che si possono incontrare lungo il percorso. Non è difficile, infatti, procurare in maniera semplice danni ingenti al veicolo: la lamiera di rivestimento si deforma e, nei casi più gravi, si taglia, con estrema facilità, comportando, il più delle volte, la costosa sostituzione dell’intera parete.

Per ovviare a questo tipo di problemi, da metà anni Novanta ha fatto il proprio ingresso nel mondo dei veicoli ricreazionali l’utilizzo della vetroresina come materiale di rivestimento per pareti sandwich.

Si tratta di un materiale composito formato dall’unione di fibre di vetro (tessuti) e resine termoindurenti generalmente liquide e a base di poliestere. Le resine, adeguatamente addittivate con prodotti chimici per favorirne la polimerizzazione anche a temperatura ambiente, possono essere spalmate e stratificate a mano tramite l’utilizzo di rulli e pennelli in modo da impregnare i tessuti di vetro precedentemente stesi: la solidificazione delle resine ingloba così le fibre di vetro dando origine alla vetroresina.

Lo strato esterno è generalmente rifinito con gelcoat, una sostanza a base di resina poliestere che si usa per la verniciatura della vetroresina rendendola impermeabile e resistente ad agenti atmosferici, a numerosi agenti chimici e ai raggi ultravioletti.

Adottata già da metà anni Settanta per la costruzione delle prime, pionieristiche, monoscocche, presenta alcuni innegabili vantaggi tra i quali un peso specifico inferiore a quello dell’alluminio (1.7 grammi per cm cubo contro 2.66), una conducibilità termica estremamente bassa (solo 0.26W(m*K)) e una facile riparabilità. Fatta salva, infatti, la struttura generale della parete che, nella stragrande maggioranza dei casi è del tutto sovrapponibile a quel sandwich legno/polistirolo citato pocanzi, un rivestimento in resina esterno assicura una maggiore resistenza alla grandine e agli shock in generale e una maggiore riparabilità. Per valutare la resistenza di un materiale occorre, in linea di principio, fare riferimento alla qualità e allo spessore dello stesso. Va da sé che vi siano vetroresine più economiche, quindi più fini, con minore grammatura e minore resistenza, e vetroresine di migliore qualità, con rifinitura esterna in gelcoat dalle elevate caratteristiche impermeabilizzanti e stabilizzanti, spessori maggiorati e migliore resistenza. Come per l’alluminio, tutto ciò ha, naturalmente, un prezzo.

In caso di schock, la vetroresina si comporta diversamente: l’alluminio “incassa” il colpo, deformandosi. La vetroresina no. Se l’entità dell’urto è modesta (pensiamo alla grandine), una vetroresina di adeguato spessore (1.5/2 mm) non dovrebbe risentire dello schock. Man mano che l’intensità del contatto aumenta, è possibile che questa si micro fessuri presentando delle crepe superficiali o, nel caso di impatti di entità consistente, si spacchi cedendo. Eventi di questo tipo sono però piuttosto rari e spesso limitati a materiali di non eccelsa qualità e con spessori inferiori alla media. Ciò, però, ha un’importanza tutto sommato limitata: ciò che conta davvero è, infatti, la facilità di riparazione di questo tipo di rivestimenti.

Infatti, nel caso in cui si siano presentate crepature superficiali, sarà sufficiente procedere alla loro riparazione tramite appositi prodotti stuccanti e resinanti prima di riverniciare la parte interessata al trattamento. Se lo shock è, invece, più grave, è possibile tagliare la parte danneggiata, sostituirla tramite una nuova che, resinata e solidarizzata al rivestimento preesistente, sarà pronta per essere riverniciata. Chiaramente ciò vale per urti di entità modesta in cui l’impatto non ha danneggiato la struttura portante del pannello sandwich: se ciò avviene sarà inequivocabilmente necessario sostituire l’intero pannello.

Diverso è il caso delle monoscocche in vetroresina: dotate di struttura autoportante spesso a doppio guscio, assicurano robustezza e facilità di trattamento superiori. Gli spessori, decisamente superiori, uniti al fatto di essere solidarizzati con un isolante dalle ottime qualità termiche e meccaniche (solitamente poliuretano e termanto) ulteriormente rinforzato all’interno, rende questi gusci decisamente robusti, affidabili ed esenti da problemi di infiltrazioni di acqua dagli angoli. Queste potrebbero ugualmente verificarsi dalle aperture (es finestre), ma essendo questo tipo di costruzione priva di intelaiatura interna in legno e accoppiata a un isolante idrorepellente, causerebbero danni di ben limitata entità. In caso di schock, poi, un buon carrozziere potrà intervenire localmente o, se necessario, sostituendo la parte interessata con una nuova, stampata ad hoc e riresinata al veicolo. Si tratta, indubbiamente, di una costruzione complessa e costosa, sia in termini meramente economici che di peso: lo spessore della resina, che spesso tra guscio esterno e guscio interno raggiunge i 6/8 mm, può incidere pesantemente sul valore finale riscontrato in pesa.

Ultima soluzione per i rivestimenti esterni, introdotta nel 2003, è l’Alufiber. Impiegato oggi da Arca, Rapido e Notin, è brevettato dalla olandese Euramax. E’ un composto alluminio/vetroresina, ovvero lo strato esterno, di alluminio, è posato su un foglio di vetroresina. In questo modo l’alluminio assicura una grande lucentezza, la vetroresina, posizionata sotto a questo, ne aumenta sensibilmente la resistenza agli shock. E’ disponibile in tre spessori, 1.3, 1.9 e 2.5 mm.

La posizione dei costruttori europei riguardo alla scelta dei materiali è quanto mai eterogenea. I furgonati originali, tornati in auge grazie alle proposte di alcuni grandi gruppi, vantano ancora oggi per la stragrande maggioranza una carrozzeria completamente in lamiera di acciaio. Le versioni con soprattetto in vetroresina, proposte quasi esclusivamente per veicoli che ospitano un letto a soffietto o un matrimoniale basculante, sono piuttosto rare e appannaggio di pochi costruttori tedeschi di alto livello.

La costruzione del veicolo interamente in alluminio è rimasta a pannaggio di pochi costruttori, quasi tutti tedeschi: Niesmann+Bischoff, Concorde, Hymer, Dethleffs, Buerstner, LMC, TEC, Knaus, Weinsberg, Hobby. Da diversi anni, molti hanno ceduto alle lusinghe della vetroresina, almeno per quanto riguarda il rivestimento del tetto: è il caso di Laika, Pilote, Bavaria, Movéeo, Caravans International e RollerTeam (Mizar e Pegaso), più recentemente di Carthago. Tantissimi sono, infine, coloro che hanno optato per il rivestimento integrale in vetroresina: Frankia, EuraMobil, Autostar, Rapido, Elnagh, Mobilvetta, McLouis, Rimor, Adria, Benimar, Challenger, Chausson, C.I. e RollerTeam.

La coibentazione

Nella scelta, quindi, del prossimo veicolo ricreazionale, consideriamo anche i materiali del rivestimento esterno, gli spessori e il tipo di coibentazione: fondamentale per assicurare comfort interno indipendentemente dalle condizioni climatiche esterne, l’isolamento delle pareti avviene generalmente attraverso l’apposizione di lastre di materiali a bassa conducibilità termica in spessori variabili tra i 2.5 e i 4.5 centimetri.

La conducibilità termica di un materiale, indicata con “λ”, è la quantità di calore trasferito in una direzione perpendicolare ad una superficie unitaria, a causa di un gradiente di temperatura, nell’unità di tempo e in condizioni stabili. In termini più semplici, la conducibilità termica è l’attitudine di una sostanza a trasmettere calore. In ogni materiale quindi minore è la conducibilità termica e maggiore sarà la capacità isolante.

conducibilità termica = flusso di calore / (distanza * gradiente di temperatura)

Nelle unità del Sistema Internazionale, la conducibilità termica è misurata in

watt / (metri * kelvin) cioè watt per metro-kelvin, W·m-1*K-1 o W/(m*K)

dove watt è l’unità di potenza, metro è l’unità di distanza e kelvin rappresenta l’unità di temperatura.

Come detto, l’isolamento del veicolo ricreazionale avviene tramite l’utilizzo di lastre di vari materiali di spessore e qualità direttamente proporzionali alla fascia di mercato nella quale verrà commercializzato il camper. Nella scelta del veicolo, quindi, occorre focalizzare l’attenzione non soltanto sullo spessore delle pareti quanto anche sulle proprietà del materiale isolante e sulla sua densità.

I materiali più gettonati dagli allestitori per l’isolamento sono tutti di origine petrolchimica e sono raggruppati in due categorie: polistirolo e poliuretano.

Il polistirolo, o polistirene, nelle proprie varianti è di gran lunga l’isolante più utilizzato grazie ad un ottimo rapporto prezzo/prestazioni. Si tratta del polimero termoplastico dello stirene, un idrocarburo aromatico, e si presenta come una schiuma bianca molto leggera. E’ resistente a molti agenti corrosivi e resiste a temperature fino a circa 270°C e si divide in due categorie fondamentali: polistirolo espanso e polistirolo estruso.

Il polistirolo espanso, o EPS, ha una densità di circa 20 chilogrammi per metro cubo. Più alta è invece la densità del polistirolo estruso, o XPS, circa 35 chilogrammi per metro cubo, caratteristica che lo rende uno dei materiali isolanti più utilizzati nel mondo dei veicoli ricreazionali avendo una conducibilità termica molto bassa, circa 0.034 W/(m*K).

Della stessa famiglia del polistirolo, lo styrofoam, molto comune sugli allestimenti di gamma medio/alta, è un marchio registrato dalla Dow Chemical Company ed identifica il polistirene per isolamento termico. Di colore azzurro, lo styrofoam ha una conducibilità termica di circa 0.035 W/(m*K) per una densità di 32 chilogrammi per metro cubo.

Il poliuretano espanso ad alta densità (40 kg/m3) è un polimero termoindurente che grazie alla propria struttura microcellulare presenta le migliori caratteristiche strutturali e di isolamento termico. Appare come una schiuma giallastra e la sua applicazione può avvenire per iniezione oppure tramite l’apposizione di lastre preformate. Come detto presenta valori di conducibilità termica eccezionalmente bassi, intorno a 0.024 W/(m*K), aspetto che lo rende ideale per la realizzazione di pannelli destinati a veicoli di alta gamma. A tutto ciò occorre sommare un’eccellente stabilità dimensionale a temperature comprese tra -40 e +100 °C, una grande resistenza meccanica e soprattutto un alto grado di impermeabilità all’acqua.

In alcuni veicoli particolari, quali le monoscocche in vetroresina, le lastre di poliuretano possono essere accoppiate al termanto: si tratta di un materiale ad altissima densità (55kg/m3) che oltre ad isolare permette di irrigidire la struttura nei punti nevralgici e più soggetti a torsioni.

Il rivestimento interno

Le pareti di un veicolo ricreazionale si compongono solitamente di un rivestimento esterno, di uno strato più o meno spesso di isolante e di un rivestimento interno. Il tutto, passato sotto pressa, acquisisce la robustezza necessaria a garantire una adeguata sicurezza al veicolo.

Il rivestimento interno delle pareti è solitamente realizzato attraverso un numero limitato di materiali: legno, alluminio o vetroresina più, naturalmente, i necessari elementi di rifinitura.

I veicoli di gamma media e medio bassa utilizzano solitamente pannelli di legno multistrato da circa 2 o 3 millimetri di spessore ricoperto da un foglio in melaminico. E’ sicuramente la soluzione più economica e per questo probabilmente la più utilizzata dai costruttori, anche se si rivela essere la meno resistente. Proprio per ovviare a questo problema, infatti, si trovano spesso alcuni inserti composti da un foglio di alluminio interposto tra l’isolante e il multistrato in modo da conferire maggiore rigidità all’insieme.

Seconda possibilità, decisamente più cara ma che offre probabilmente le migliori garanzie di solidità e di isolamento termico, è rappresentata dal rivestimento interno tramite foglio di alluminio. Questo, che può essere a trattamento soft-touch o può prevedere un rivestimento completo in feltro, vanta almeno tre caratteristiche positive: offre una maggiore resistenza torsionale, si rivela essere più leggero del pannello in multistrato necessitando di spessori inferiori, offre un miglior isolamento termico poiché tende a riflettere verso l’interno della cellula il calore prodotto dai sistemi di riscaldamento. Questo tipo di rivestimento interno è solitamente ad appannaggio dei veicoli di fascia alta ed altissima spesso di produzione tedesca e, il più delle volte, è accoppiato a strutture di pareti autoportanti prive di intelaiature interne e, quindi, di ponti termici.

Il rivestimento interno in vetroresina è da sempre una caratteristica peculiare delle carrozzerie monoscocca: su questo tipo di strutture, infatti, serve a unire in un doppio guscio lo strato di rivestimento esterno all’isolamento termico in poliuretano interno. Si crea così un sandwich capace di assumere qualsiasi tipo di forma (cosa impossibile per i pannellati tradizionali) che presenta ottime doti di resistenza torsionale e di isolamento termico. La rifinitura interna avviene poi tramite l’apposizione di un sottile strato di gommapiuma ricoperto da un rivestimento lavabile.

La vetroresina, inoltre, ha fatto il proprio ingresso come rivestimento interno anche in veicoli di produzione seriale: è il caso della gamma Sunny di Giottiline che presenta le pareti interne ed il soffitto rivestiti in questo materiale.